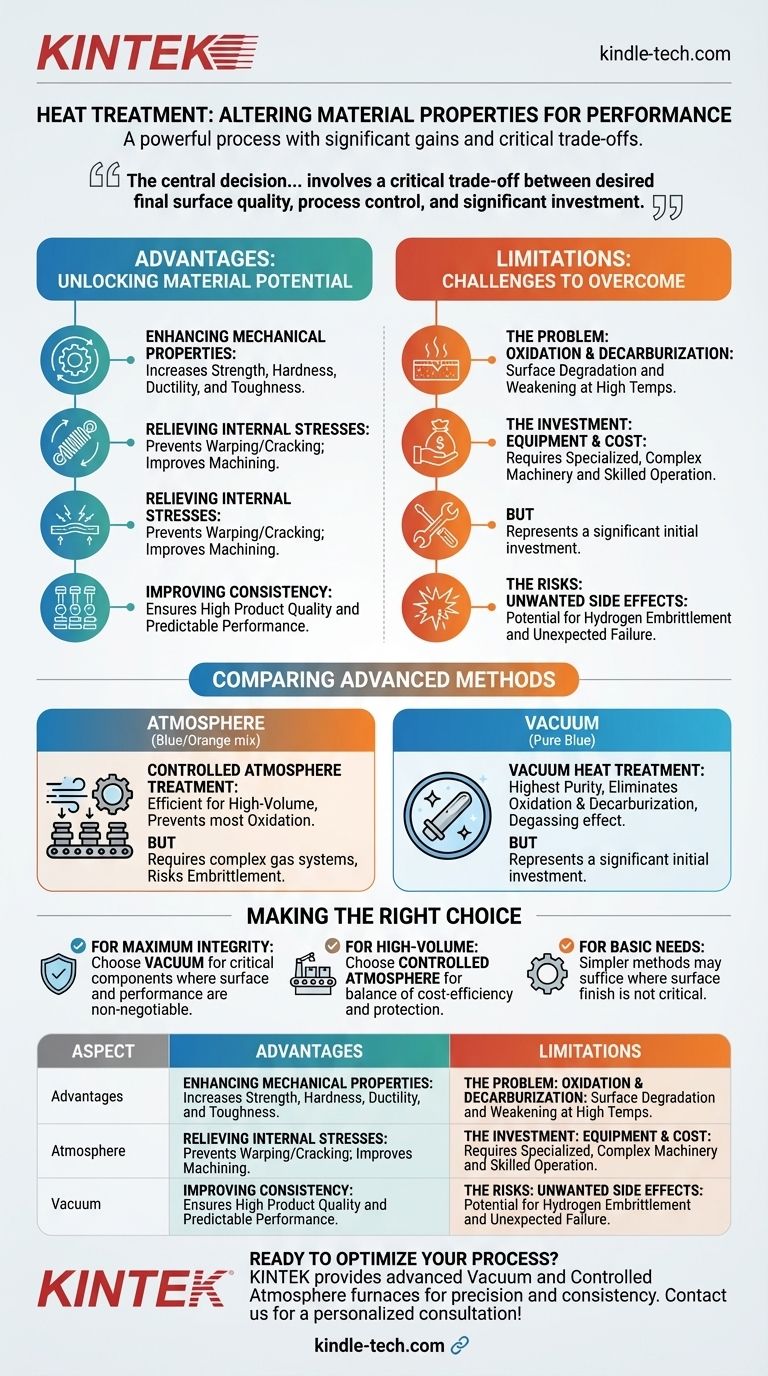

En esencia, el tratamiento térmico es un potente proceso de fabricación utilizado para alterar intencionadamente las propiedades físicas y mecánicas de un material. Las principales ventajas son las ganancias significativas en resistencia, durabilidad y trabajabilidad, mientras que las limitaciones giran en torno al coste y la complejidad del equipo necesario para controlar el proceso y prevenir efectos secundarios indeseables como la oxidación.

La decisión central en el tratamiento térmico no es simplemente si usarlo, sino qué método emplear. La elección implica una compensación crítica entre la calidad superficial final deseada, el grado de control del proceso necesario y la importante inversión en equipos y habilidad operativa.

Ventajas fundamentales del tratamiento térmico

El tratamiento térmico se emplea porque confiere propiedades a un material que de otro modo no poseería. Este control es esencial para crear piezas fiables y de alto rendimiento.

Mejora de las propiedades mecánicas

La razón más común para el tratamiento térmico es cambiar las características mecánicas de un material. Esto incluye aumentar la resistencia y la dureza para la resistencia al desgaste, mejorar la ductilidad para hacer que un material sea menos frágil y aumentar la tenacidad general.

Liberación de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado introducen tensiones internas en un material. El tratamiento térmico puede liberar estas tensiones, haciendo que la pieza sea más estable y menos propensa a deformarse o agrietarse con el tiempo, lo que también facilita el mecanizado posterior.

Mejora de la consistencia del material

Los métodos modernos de tratamiento térmico ofrecen un excelente control del proceso. Esto garantiza que las propiedades deseadas se logren de manera consistente en grandes lotes, lo que conduce a una mayor calidad del producto, mejores tasas de calificación y un rendimiento predecible.

Comprensión de las compensaciones y limitaciones

Si bien los beneficios son claros, el proceso no está exento de desafíos. Las principales limitaciones se derivan de las reacciones químicas que ocurren a altas temperaturas y de la complejidad del equipo necesario para prevenirlas.

El problema: oxidación y descarburación

Cuando el acero se calienta en presencia de oxígeno, su superficie se oxida (forma cascarilla) y puede perder contenido de carbono (descarburación), lo que debilita la superficie. Prevenir esto es el principal impulsor detrás de las tecnologías avanzadas de tratamiento térmico.

La inversión: coste de equipo y operativo

El tratamiento térmico básico se puede realizar en hornos al aire libre, pero para obtener resultados de alta calidad, es necesario un equipo especializado. Este equipo puede ser complicado, lo que representa una gran inversión inicial y requiere una alta habilidad técnica para operar eficazmente.

Los riesgos: efectos secundarios no deseados

Ciertos procesos conllevan riesgos específicos. Por ejemplo, el uso de una atmósfera rica en hidrógeno para prevenir la oxidación puede provocar fragilización por hidrógeno en algunos aceros, un fenómeno por el cual el metal se vuelve frágil y falla inesperadamente.

Comparación de métodos avanzados: atmósfera vs. vacío

Para superar el problema básico de la oxidación, se utilizan dos métodos avanzados principales: atmósfera controlada y tratamiento térmico al vacío.

Tratamiento en atmósfera controlada

Este método implica desplazar el aire en un horno con una mezcla específica y cuidadosamente gestionada de gases. El objetivo es crear un entorno que prevenga activamente la oxidación y la descarburación.

Su principal ventaja es la eficiencia para la producción de gran volumen, ofreciendo importantes ahorros en mano de obra y pasos de procesamiento en comparación con los métodos más antiguos. Sin embargo, requiere sistemas complejos de gestión de gases y conlleva el riesgo de efectos secundarios como la fragilización por hidrógeno si no se controla adecuadamente.

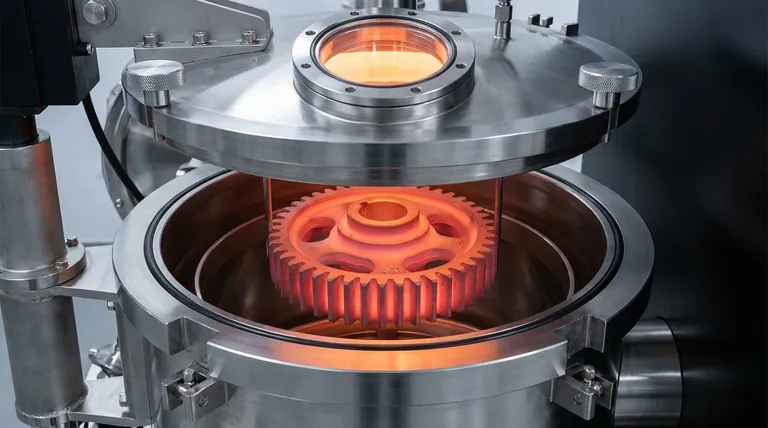

Tratamiento térmico al vacío

Este es el método de mayor pureza. La pieza de trabajo se calienta en un horno del que se ha eliminado prácticamente todo el aire y otros gases.

Este proceso elimina por completo la oxidación y la descarburación, lo que da como resultado una superficie brillante y limpia que no requiere limpieza posterior al proceso. También tiene un efecto de desgasificación, eliminando gases atrapados como el hidrógeno para mejorar la ductilidad y la vida a fatiga. Los hornos de vacío proporcionan la mejor repetibilidad y son inherentemente más seguros, ya que evitan gases inflamables o reactivos.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina qué proceso es la opción más lógica y rentable.

- Si su enfoque principal es el máximo rendimiento e integridad superficial: El tratamiento térmico al vacío es la opción definitiva para componentes críticos donde una superficie perfecta y propiedades mecánicas óptimas son innegociables.

- Si su enfoque principal es la producción de gran volumen con buena calidad: El tratamiento en atmósfera controlada ofrece un excelente equilibrio entre rentabilidad y protección contra la mayor parte de la degradación superficial.

- Si su enfoque principal es la liberación básica de tensiones o cambios de propiedades donde el acabado superficial no es crítico: Los métodos más simples, sin atmósfera controlada, pueden ser suficientes, evitando la inversión en sistemas más complejos.

En última instancia, la selección del método de tratamiento térmico adecuado es una decisión estratégica que afecta directamente la calidad final, el coste y el rendimiento de su producto.

Tabla resumen:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Propiedades mecánicas | Aumenta la resistencia, dureza, ductilidad y tenacidad. | Requiere un control preciso para evitar efectos secundarios no deseados. |

| Tensión interna | Libera tensiones de soldadura/fundición, previene deformaciones. | El proceso puede ser complejo y requiere un funcionamiento experto. |

| Calidad superficial | Los métodos avanzados (vacío) previenen la oxidación y la descarburación. | El equipo de alta calidad representa una inversión significativa. |

| Consistencia y seguridad | Asegura la consistencia del lote; el método de vacío es inherentemente más seguro. | El control de la atmósfera conlleva riesgos como la fragilización por hidrógeno. |

¿Listo para optimizar su proceso de tratamiento térmico y lograr un rendimiento superior del material?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío y de atmósfera controlada, para ayudarle a superar las limitaciones de la oxidación y la descarburación. Nuestras soluciones están diseñadas para laboratorios que exigen precisión, consistencia e integridad superficial impecable para sus componentes críticos.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para mejorar la resistencia, durabilidad y calidad de su producto. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido