En esencia, la deposición física de vapor (PVD) es una tecnología de compensaciones (trade-offs). Sobresale en la creación de recubrimientos excepcionalmente duros, delgados y puros sobre un sustrato, pero estas características de alto rendimiento conllevan limitaciones significativas relacionadas con la complejidad del proceso, el costo y la geometría del componente. Esto hace que el PVD sea una opción superior para aplicaciones específicas y sea inadecuado para otras.

El PVD no es una solución única para todos. Es un proceso de ingeniería de superficies de alta precisión y alta inversión, más adecuado para aplicaciones donde el rendimiento superior de la superficie es fundamental y la geometría del componente permite un recubrimiento directo por línea de visión.

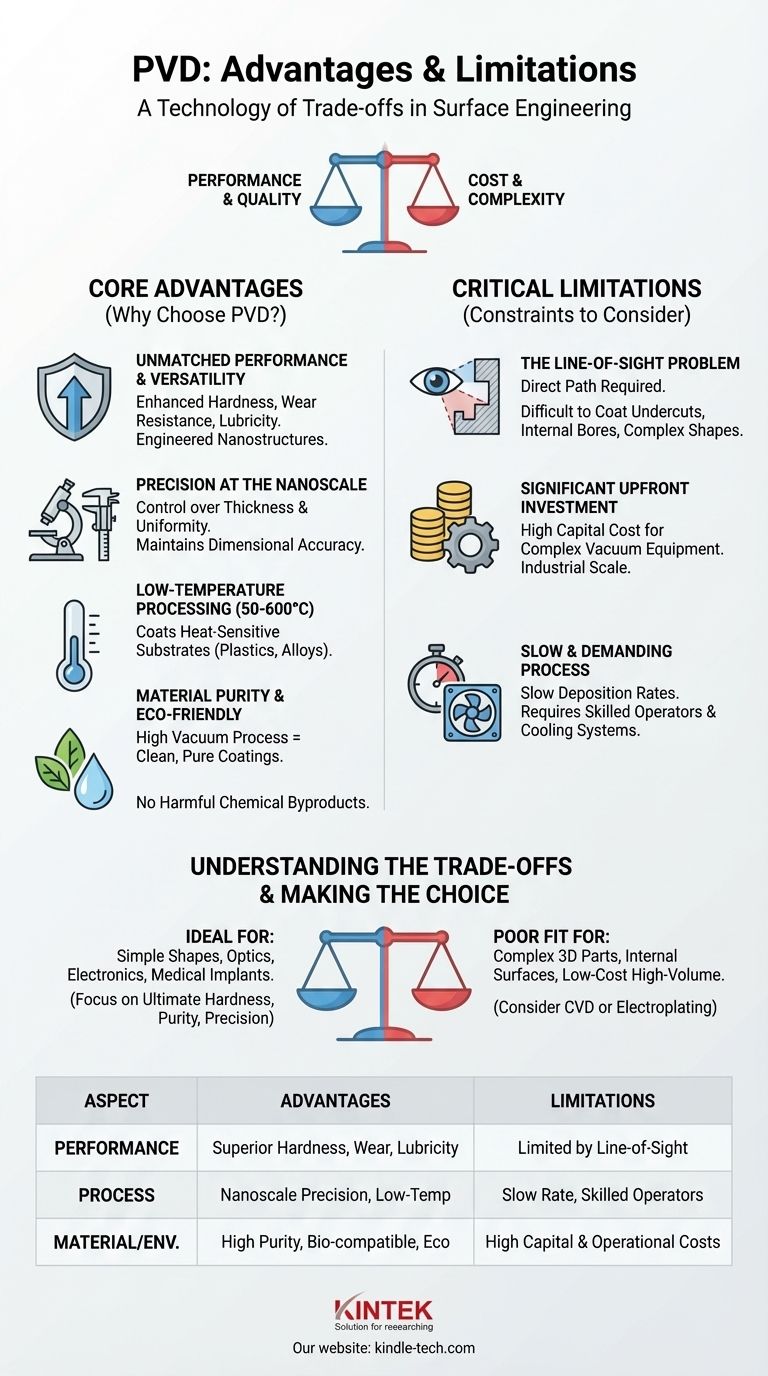

Las Ventajas Fundamentales: ¿Por qué elegir PVD?

La razón principal para seleccionar PVD es mejorar drásticamente las propiedades superficiales de un material, otorgándole características que no posee de forma natural.

Rendimiento y Versatilidad Inigualables

Los recubrimientos PVD actúan como una barrera formidable contra el desgaste y la fricción. Pueden aumentar drásticamente la dureza y la lubricidad de una superficie, razón por la cual son un pilar para herramientas de corte y componentes de alto desgaste.

Este proceso permite estructuras de capa altamente diseñadas, incluyendo monocapas, multicapas e incluso complejas nanoestructuras, lo que permite un rendimiento ajustado para necesidades específicas.

Precisión a Nanoescala

El PVD ofrece un control excepcional sobre el grosor y la uniformidad del recubrimiento, lo que permite aplicar películas en el rango de nanómetros. Esta precisión es fundamental para aplicaciones avanzadas.

El proceso mantiene una muy buena precisión dimensional, lo que significa que no altera significativamente el tamaño o la forma de la pieza. También replica fielmente el acabado del sustrato, ya sea una superficie muy pulida o texturizada.

Procesamiento a Baja Temperatura

A diferencia de otros métodos de recubrimiento, muchos procesos PVD se pueden llevar a cabo a temperaturas relativamente bajas (50-600 °C). Esta es una ventaja crucial.

Permite recubrir sustratos sensibles al calor, como plásticos o ciertas aleaciones metálicas, que se dañarían o alterarían estructuralmente por tratamientos a alta temperatura.

Pureza del Material y Amigabilidad Ambiental

El proceso PVD se realiza en un alto vacío, lo que resulta en recubrimientos extremadamente puros y limpios con una excelente adhesión. Esto lo convierte en un método ideal para implantes médicos y quirúrgicos donde la biocompatibilidad es primordial.

También se considera una tecnología respetuosa con el medio ambiente, ya que no produce los subproductos químicos nocivos asociados con los procesos de galvanoplastia tradicionales, como la electrodeposición.

Las Limitaciones: Restricciones Críticas a Considerar

Aunque es potente, el PVD está regido por estrictas limitaciones físicas y económicas que debe tener en cuenta en su decisión.

El Problema de la Línea de Visión

La restricción operativa más significativa del PVD es que es una técnica de línea de visión. El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto significa que es muy difícil recubrir uniformemente socavados, orificios internos o formas tridimensionales complejas. Las áreas que están "en sombra" recibirán poco o ningún recubrimiento.

Inversión Inicial Significativa

El equipo de PVD es complejo y costoso. Las cámaras de alto vacío, las fuentes de alimentación y los sistemas de control representan un alto costo de capital.

Esto generalmente posiciona al PVD como una tecnología para la producción a escala industrial en lugar de aplicaciones a pequeña escala o de aficionados.

Proceso Lento y Exigente

La tasa de deposición del recubrimiento es típicamente muy lenta, lo que lo hace menos adecuado para aplicaciones que requieren un alto volumen y un rendimiento rápido.

Además, el proceso requiere un alto vacío y, en algunos casos, altas temperaturas, lo que exige operadores cualificados para su correcta ejecución y mantenimiento. La necesidad de calor a menudo requiere sistemas de refrigeración integrados para proteger el equipo y el sustrato.

Comprender las Compensaciones (Trade-offs)

Elegir PVD requiere equilibrar sus beneficios frente a sus compromisos inherentes.

Rendimiento vs. Geometría

Se obtiene una dureza, resistencia al desgaste y pureza excepcionales, pero solo en las superficies a las que el chorro de vapor puede llegar físicamente. Para geometrías simples como brocas o lentes ópticas, esto no es un problema. Para piezas complejas como un bloque de motor, es inviable.

Calidad vs. Costo y Velocidad

Los recubrimientos de alta calidad, puros y precisos que produce el PVD son un resultado directo de su proceso controlado pero lento y costoso. Si su motor principal es el bajo costo o la alta velocidad, el PVD probablemente sea la elección equivocada. Si la calidad y el rendimiento son primordiales, el costo puede justificarse.

Variaciones Específicas del Método

"PVD" es una familia de procesos (por ejemplo, pulverización catódica, evaporación térmica). Cada uno tiene sus propias compensaciones. Por ejemplo, la evaporación térmica puede ser más rápida y económica, pero se limita a materiales con puntos de fusión bajos, mientras que la pulverización catódica ofrece una gama más amplia de materiales a costa de la complejidad.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe alinearse con el objetivo principal de su proyecto.

- Si su enfoque principal es la dureza superficial y la resistencia al desgaste definitivas en formas simples: El PVD es una opción líder para aplicaciones como herramientas de corte, matrices y moldes.

- Si su enfoque principal es crear películas delgadas puras y precisas para óptica o electrónica: El PVD es el estándar de la industria por su control inigualable sobre el grosor y la pureza del material.

- Si su enfoque principal es recubrir piezas 3D complejas con superficies internas: La limitación de línea de visión hace que el PVD sea inadecuado; considere alternativas como la deposición química de vapor (CVD) o la galvanoplastia.

- Si su enfoque principal es el bajo costo y la producción de alta velocidad para superficies no críticas: La alta inversión de capital y las lentas tasas de deposición del PVD lo hacen económicamente inviable.

En última instancia, el PVD es una herramienta especializada para lograr una ingeniería de superficies superior, siempre que pueda trabajar dentro de sus importantes limitaciones operativas.

Tabla Resumen:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Rendimiento | Dureza superior, resistencia al desgaste y lubricidad | Limitado por el recubrimiento de línea de visión |

| Control del Proceso | Precisión a nanoescala, opciones a baja temperatura | Lenta tasa de deposición, requiere operadores cualificados |

| Material y Medio Ambiente | Alta pureza, respetuoso con el medio ambiente, biocompatible | Alta inversión de capital y costos operativos |

| Idoneidad de la Aplicación | Ideal para óptica, electrónica, implantes médicos | Inadecuado para formas 3D complejas con socavados |

¿Listo para mejorar las capacidades de su laboratorio con recubrimientos de precisión? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones PVD adaptadas para investigación y aplicaciones industriales. Ya sea que trabaje en herramientas de corte, dispositivos médicos o componentes electrónicos, nuestra experiencia garantiza que obtenga el equipo adecuado para un rendimiento superficial superior. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados