En esencia, la principal ventaja de un molino de bolas es su capacidad para producir de manera fiable polvos extremadamente finos a partir de materiales duros y abrasivos. Lo logra mediante un diseño simple y robusto que permite la molienda tanto en húmedo como en seco, lo que lo convierte en un caballo de batalla versátil en industrias como la cerámica, la minería y la farmacéutica. Su sistema cerrado también proporciona una contención superior para procesar sustancias tóxicas o estériles.

El verdadero valor de un molino de bolas no reside en su velocidad, sino en su eficacia metódica. Su diseño simple aprovecha las potentes fuerzas de impacto y abrasión para ofrecer una reducción consistente y ultrafina de partículas para una amplia gama de materiales desafiantes.

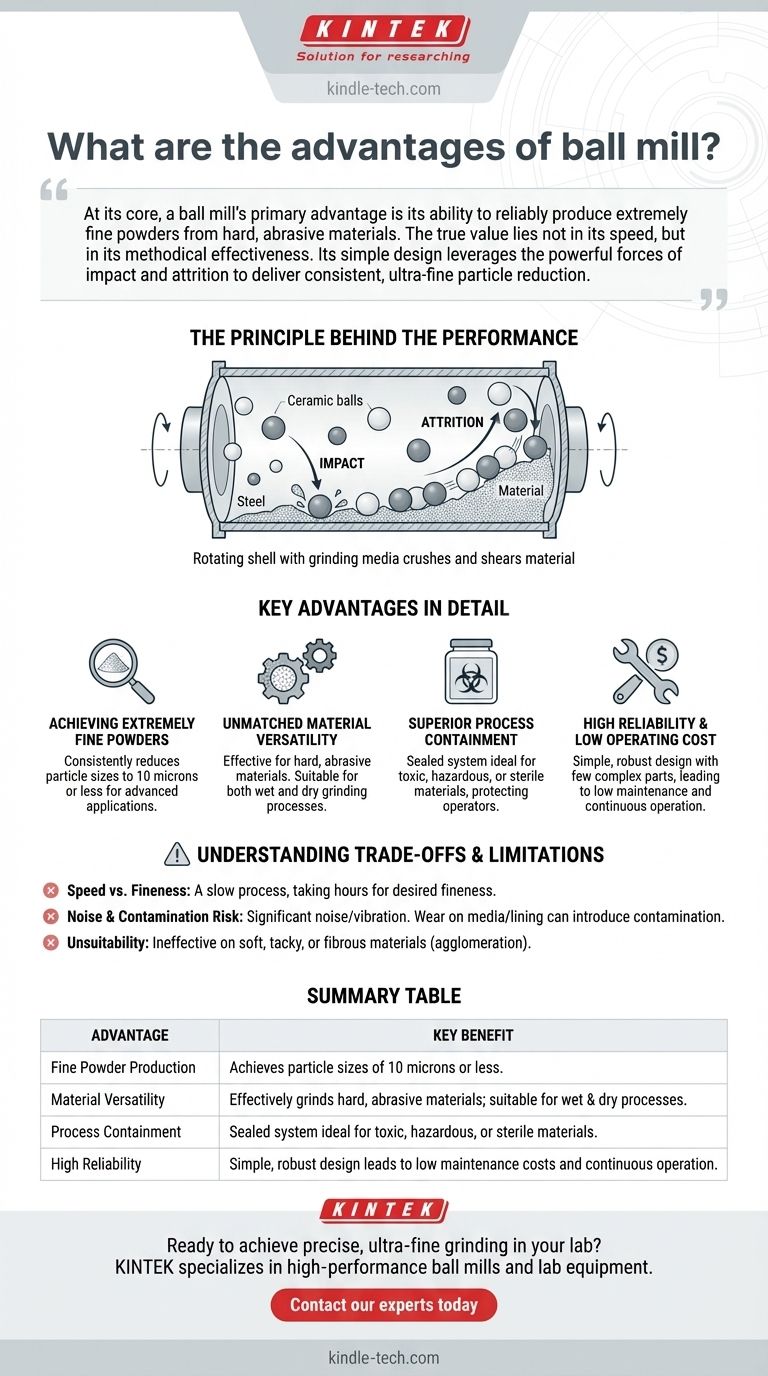

El Principio Detrás del Rendimiento

Un molino de bolas es un tipo de molinillo que utiliza un cilindro giratorio parcialmente lleno de medios de molienda, generalmente bolas de cerámica o acero. El material a moler se añade al cilindro y, a medida que gira, los medios caen y ruedan, moliendo el material.

El Poder del Impacto y la Abrasión

La reducción de tamaño se produce a través de dos mecanismos principales. El impacto ocurre cuando las bolas de molienda caen desde la parte superior del cilindro giratorio, triturando las partículas inferiores. La abrasión ocurre cuando las bolas se frotan entre sí y contra la superficie interior del cilindro, cizallando y moliendo el material.

Un Diseño Simple y Robusto

Este mecanismo sencillo requiere pocas piezas complejas, lo que hace que el molino de bolas sea excepcionalmente fiable y fácil de mantener. Su eficacia se determina por factores como la velocidad de rotación, el tamaño y la densidad de las bolas, y la duración del proceso de molienda.

Ventajas Clave en Detalle

El diseño del molino de bolas se traduce directamente en varias ventajas operativas significativas que lo convierten en una opción preferida para aplicaciones específicas.

Lograr Polvos Extremadamente Finos

La ventaja más citada es la capacidad de producir un polvo muy fino. Las colisiones continuas y de alta energía pueden reducir consistentemente el tamaño de las partículas a 10 micras o menos, un nivel de finura requerido para muchas aplicaciones de materiales avanzados.

Versatilidad de Material Inigualable

Los molinos de bolas son muy eficaces para moler materiales duros y abrasivos que desgastarían rápidamente otros tipos de molinos. Además, son adecuados tanto para procesos de molienda en húmedo como en seco, lo que aumenta su flexibilidad operativa.

Contención Superior del Proceso

Debido a que la molienda tiene lugar dentro de un recipiente sellado, los molinos de bolas son ideales para procesar materiales tóxicos o peligrosos sin exponer a los operarios ni al medio ambiente. Este mismo principio permite mantener la esterilidad, lo cual es fundamental en la fabricación de productos farmacéuticos como inyectables y gotas para los ojos.

Alta Fiabilidad y Bajo Coste Operativo

El diseño simple conduce a una alta fiabilidad y bajos costes de mantenimiento. Se pueden configurar para funcionamiento continuo y, con el reabastecimiento periódico de los medios de molienda para compensar el desgaste, pueden mantener una finura de molienda prescrita durante períodos muy largos.

Comprensión de las Compensaciones y Limitaciones

Ninguna tecnología es perfecta, y las fortalezas del molino de bolas conllevan compensaciones inherentes. Comprenderlas es fundamental para tomar una decisión informada.

Velocidad frente a Finura

La principal desventaja es que la molienda en molino de bolas es un proceso lento. Lograr el nivel de finura deseado puede llevar varias horas, lo que lo hace menos adecuado para aplicaciones donde el alto rendimiento es la prioridad absoluta.

Riesgo de Ruido y Contaminación

Los molinos de bolas generan una cantidad significativa de ruido y vibración durante el funcionamiento. Más críticamente, el impacto y la abrasión constantes provocan desgaste tanto en los medios de molienda como en el revestimiento del cilindro. Este desgaste puede introducir pequeñas cantidades de contaminación en el producto molido, una consideración crucial para aplicaciones de alta pureza.

Inadecuación para Ciertos Materiales

La acción de trituración y molienda es ineficaz en materiales blandos, pegajosos o fibrosos. Estas sustancias tienden a aglomerarse o recubrir los medios de molienda en lugar de descomponerse, lo que hace que el molino de bolas sea la herramienta equivocada para el trabajo.

¿Es un Molino de Bolas Adecuado para su Proceso?

Elegir la tecnología de molienda adecuada depende totalmente de las propiedades de su material y sus objetivos de producción.

- Si su enfoque principal es lograr el polvo más fino posible a partir de materiales duros: El molino de bolas es un estándar de la industria y una de las herramientas más eficaces disponibles.

- Si está procesando materiales peligrosos, sensibles al oxígeno o estériles: El diseño cerrado proporciona una ventaja crítica de seguridad y pureza que pocos otros métodos pueden igualar.

- Si su factor más crítico es la velocidad de procesamiento y el alto rendimiento: Debería evaluar métodos de molienda más rápidos, aceptando que puede sacrificar algo de finura de las partículas.

- Si está moliendo sustancias blandas, fibrosas o sensibles al calor: Es probable que un molino de bolas no sea adecuado, y debería explorar tecnologías alternativas como molinos de cuchillas o de pernos.

Al comprender estas fortalezas y limitaciones fundamentales, puede determinar con confianza si la potencia de molienda fiable y precisa del molino de bolas se alinea con sus necesidades industriales específicas.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Producción de Polvo Fino | Logra tamaños de partícula de 10 micras o menos. |

| Versatilidad del Material | Muele eficazmente materiales duros y abrasivos; adecuado para procesos en húmedo y en seco. |

| Contención del Proceso | Sistema sellado ideal para materiales tóxicos, peligrosos o estériles. |

| Alta Fiabilidad | Diseño simple y robusto que conduce a bajos costes de mantenimiento y funcionamiento continuo. |

¿Listo para lograr una molienda precisa y ultrafina en su laboratorio? KINTEK se especializa en molinos de bolas de alto rendimiento y equipos de laboratorio, ofreciendo la fiabilidad y contención que sus procesos demandan. Ya sea que trabaje en cerámica, minería o farmacéutica, nuestras soluciones están diseñadas para satisfacer sus desafíos materiales específicos. ¡Contacte con nuestros expertos hoy mismo para encontrar el molino de bolas perfecto para su aplicación!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización

- ¿Por qué los frascos y bolas de molienda de Zirconia (ZrO2) son esenciales para los electrolitos sólidos de sulfuro? Logre la máxima pureza iónica

- ¿Cuál es la función de un molino de bolas de alta energía en la aleación mecánica de HEA? Lograr la mezcla en estado sólido a nivel atómico

- ¿Qué es un molino planetario? Logre una molienda rápida y fina para materiales de laboratorio

- ¿Por qué se utilizan bolas de molienda de diferentes diámetros durante la aleación mecánica? Optimizar el impacto y el área de superficie

- ¿Cuál es la capacidad de un molino de bolas? Optimice su rendimiento y eficiencia de molienda

- ¿Cuál es la función de un molino de bolas y un tamiz estándar? Optimizar la mata de convertidor para la reducción electrolítica

- ¿Cuál es la diferencia entre un molino de bolas y un molino de atrición? Elija la herramienta de molienda adecuada para su material