Fundamentalmente, la principal ventaja de un recubrimiento de Carbono Tipo Diamante (DLC) es su capacidad única para impartir una dureza superficial extrema, un coeficiente de fricción muy bajo y una resistencia significativa al desgaste y la corrosión a un componente. Lo logra creando una película delgada que posee propiedades tanto de diamante (duras) como de grafito (lubricantes).

Si bien los beneficios del DLC son numerosos, su verdadero valor radica en resolver desafíos de ingeniería críticos relacionados con la fricción y el desgaste. Permite que los componentes sobrevivan y funcionen en aplicaciones exigentes, particularmente donde la lubricación tradicional es insuficiente o está ausente.

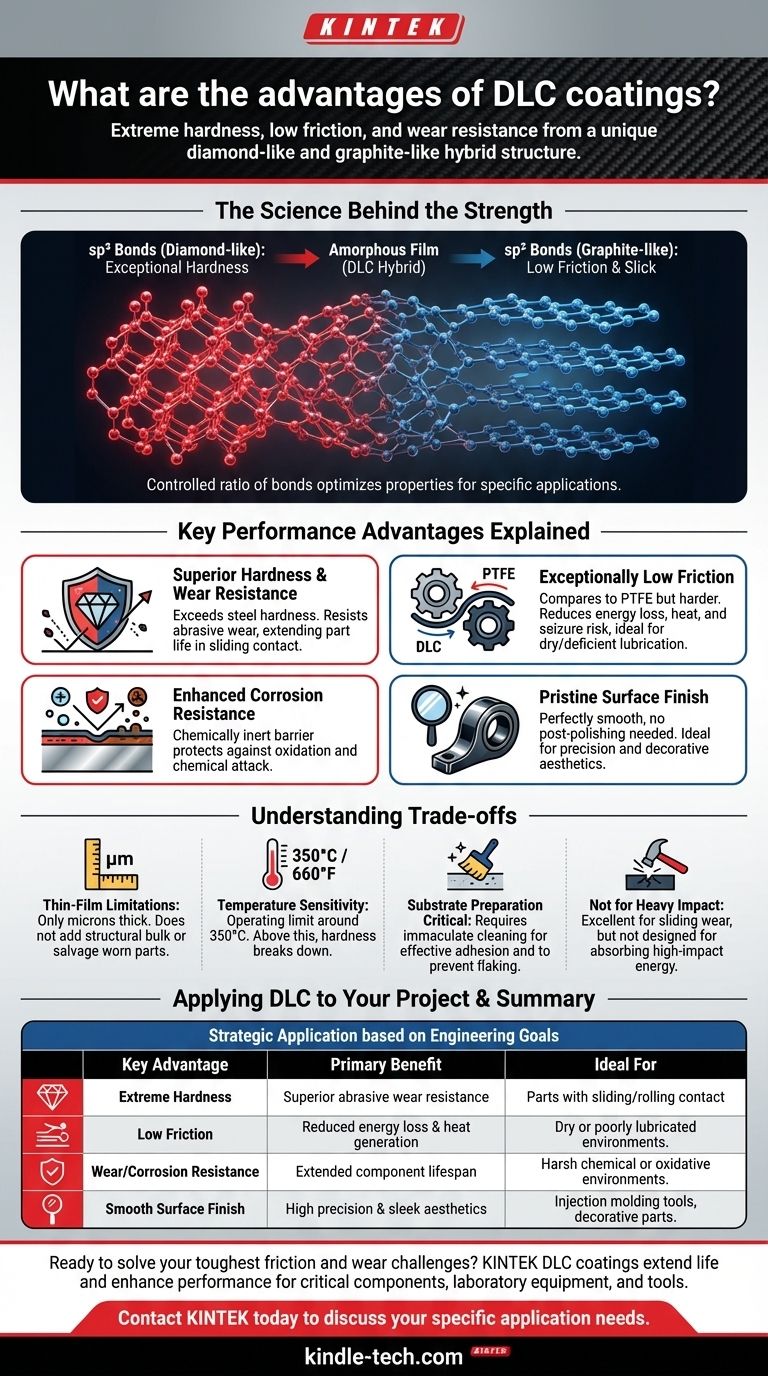

La ciencia detrás de la fuerza

El rendimiento de un recubrimiento es el resultado directo de su estructura atómica. El DLC es único en cómo combina dos formas de carbono para ofrecer sus propiedades distintivas.

Una estructura de carbono híbrida

Los recubrimientos DLC no son diamante puro ni grafito puro. En cambio, son una película amorfa que contiene una mezcla de átomos de carbono con enlaces sp³ (la estructura que se encuentra en el diamante) y enlaces sp² (la estructura que se encuentra en el grafito).

La proporción de estos enlaces se puede controlar durante el proceso de deposición, lo que permite optimizar diferentes tipos de recubrimientos DLC para aplicaciones específicas.

Las propiedades físicas resultantes

Esta estructura híbrida es la fuente de las principales ventajas del DLC. El contenido de sp³ (diamante) proporciona una dureza excepcional, mientras que el contenido de sp² (grafito) proporciona una superficie naturalmente resbaladiza y de baja fricción.

Ventajas clave de rendimiento explicadas

La estructura única del DLC se traduce directamente en beneficios medibles para componentes mecánicos y herramientas.

Dureza y resistencia al desgaste superiores

La alta concentración de enlaces tipo diamante confiere a los recubrimientos DLC una dureza que puede superar significativamente la de la mayoría de los aceros. Esto los hace altamente resistentes al desgaste abrasivo, extendiendo la vida útil de las piezas que experimentan contacto por frotamiento o deslizamiento.

Fricción excepcionalmente baja

El DLC proporciona un coeficiente de fricción muy bajo, a menudo comparado con el del PTFE (Teflon), pero con una dureza mucho mayor. Esto es especialmente valioso en ensamblajes con movimientos deslizantes y rodantes, ya que reduce la pérdida de energía, la generación de calor y el riesgo de agarrotamiento.

Esta propiedad es una razón principal por la que el DLC sobresale en entornos con lubricación seca o deficiente, donde otros materiales fallarían rápidamente.

Resistencia mejorada a la corrosión

La naturaleza densa y químicamente inerte de la película de carbono actúa como una barrera formidable entre el material base del componente y los entornos corrosivos. Esto protege la pieza subyacente de la oxidación y el ataque químico.

Acabado superficial impecable

Muchos procesos de DLC dan como resultado un acabado superficial perfectamente liso que no requiere pulido posterior al tratamiento. Esto lo hace ideal para componentes de alta precisión, como herramientas de moldeo por inyección, donde la precisión dimensional y la calidad de la superficie son críticas. También contribuye a su uso en aplicaciones decorativas donde se desea un acabado negro elegante.

Comprendiendo las compensaciones

Ninguna solución material es perfecta. Ser un asesor de confianza significa reconocer las limitaciones del DLC para asegurar que se aplique correctamente.

Limitaciones del espesor del recubrimiento

El DLC es un recubrimiento de película delgada, típicamente de solo unas pocas micras de espesor. Protege la superficie del desgaste, pero no agregará un volumen estructural significativo ni salvará una pieza que ya está desgastada más allá de su tolerancia dimensional.

Sensibilidad a la temperatura

Aunque robustos, la mayoría de los recubrimientos DLC tienen un límite de temperatura de funcionamiento, a menudo alrededor de 350°C (660°F). Más allá de esta temperatura, la estructura de carbono beneficiosa puede comenzar a descomponerse, volviendo a grafito más blando y perdiendo su dureza.

La preparación del sustrato es crítica

El rendimiento de cualquier recubrimiento depende completamente de su adhesión al sustrato. La superficie del componente debe estar impecablemente limpia y preparada adecuadamente para que el DLC se adhiera eficazmente. Una superficie mal preparada provocará descamación o delaminación prematura.

No es una panacea para el impacto

Aunque extremadamente duro y resistente al desgaste, la naturaleza delgada del DLC significa que no es una solución ideal para resistir impactos fuertes y directos. Su fuerza radica en combatir el desgaste por deslizamiento y abrasión, no en absorber energía de alto impacto.

Aplicación de DLC a su proyecto

Para determinar si el DLC es la elección correcta, primero debe definir su objetivo de ingeniería principal.

- Si su enfoque principal es maximizar la vida útil del componente: Utilice DLC para combatir el desgaste abrasivo y la fricción, especialmente en ensamblajes con contacto deslizante o rodante constante.

- Si su enfoque principal es mejorar la eficiencia o la fiabilidad: Aproveche el bajo coeficiente de fricción del DLC para reducir la pérdida de energía y el calor, particularmente en aplicaciones donde la lubricación es mínima o inconsistente.

- Si su enfoque principal es la precisión de la pieza o una estética duradera: Elija una formulación de DLC por su capacidad para proporcionar un acabado negro elegante con una resistencia superior a los arañazos sin requerir post-procesamiento.

Al comprender sus puntos fuertes y limitaciones fundamentales, puede aplicar estratégicamente el DLC para resolver algunos de sus desafíos de ingeniería más exigentes.

Tabla resumen:

| Ventaja clave | Beneficio principal | Ideal para |

|---|---|---|

| Dureza extrema | Resistencia superior al desgaste abrasivo | Piezas con contacto deslizante/rodante |

| Baja fricción | Reducción de la pérdida de energía y generación de calor | Entornos secos o mal lubricados |

| Resistencia al desgaste/corrosión | Mayor vida útil del componente | Entornos químicos o oxidativos agresivos |

| Acabado superficial liso | Alta precisión y estética elegante | Herramientas de moldeo por inyección, piezas decorativas |

¿Listo para resolver sus desafíos más difíciles de fricción y desgaste?

Los recubrimientos DLC de KINTEK pueden prolongar significativamente la vida útil y mejorar el rendimiento de sus componentes críticos. Nuestra experiencia en soluciones avanzadas de superficies garantiza que su equipo y herramientas de laboratorio funcionen con la máxima eficiencia y fiabilidad, incluso en las condiciones más exigentes.

Contacte con KINTEK hoy mismo para discutir cómo nuestros recubrimientos DLC especializados pueden adaptarse a sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo