En resumen, la forja por prensa tiene una ventaja distintiva sobre la forja por caída debido a su aplicación de presión continua y controlada. A diferencia del impacto violento y de alta velocidad de un martillo de caída, una prensa de forja aprieta lentamente el metal, permitiendo que la fuerza penetre más profundamente y de manera más uniforme en toda la pieza de trabajo. Esto resulta en una estructura de grano interna superior, mejores propiedades mecánicas y la capacidad de formar componentes más grandes o más complejos con mayor precisión.

La diferencia fundamental es el control versus la velocidad. La forja por prensa es un proceso deliberado y controlado, ideal para la integridad de las piezas y formas complejas, mientras que la forja por caída es un proceso rápido, basado en el impacto, optimizado para la velocidad de producción y formas más simples.

La Diferencia Fundamental: Apretar vs. Golpear

Para comprender las ventajas, primero debe entender la diferencia mecánica fundamental entre los dos procesos. No dan forma al metal de la misma manera.

El Apriete Continuo de la Forja por Prensa

Una prensa hidráulica de forja aplica una fuerza continua y controlada a la pieza de trabajo. Piense en ello como cerrar lenta y poderosamente un puño alrededor de un trozo de arcilla.

Este método permite que la deformación ocurra gradualmente, dando tiempo a la estructura de grano del material para fluir y reorientarse. La fuerza no es un impacto momentáneo, sino una presión sostenida que se extiende por todo el volumen del metal.

El Impacto de Alta Velocidad de la Forja por Caída

La forja por caída, por el contrario, utiliza la energía cinética de un martillo que cae (o un martillo motorizado) para golpear la pieza de trabajo. Este es un golpe único, masivo y de alta velocidad.

La energía se entrega casi instantáneamente. Si bien es eficaz para dar forma a la superficie y las áreas cercanas a la superficie, el efecto puede no ser tan uniforme o penetrar tan profundamente como la presión lenta de una prensa.

Ventajas Clave Impulsadas por la Presión Controlada

El principio de "apretar vs. golpear" le da a la forja por prensa varias ventajas críticas en aplicaciones específicas.

Deformación Más Profunda y Uniforme

Debido a que la fuerza se aplica lentamente, penetra completamente en la pieza de trabajo. Esto asegura una estructura de grano consistente y refinada en toda la sección transversal del componente, no solo cerca de la superficie.

Esto conduce a propiedades mecánicas superiores y más predecibles, como la resistencia y la resistencia a la fatiga, lo cual es crítico para aplicaciones de alto rendimiento.

Control Superior del Proceso

Las prensas hidráulicas ofrecen un control casi infinito sobre el proceso. El operador puede gestionar con precisión la velocidad de formación y la cantidad de fuerza aplicada durante toda la carrera.

Esta adaptabilidad es esencial cuando se trabaja con aleaciones sensibles de alta resistencia (como titanio o superaleaciones a base de níquel) que pueden agrietarse o desarrollar propiedades deficientes si se deforman demasiado rápido.

Mayor Longevidad de los Troqueles

Los troqueles utilizados en la forja están sometidos a un estrés inmenso. En la forja por caída, el impacto violento y repetido crea un choque significativo y fatiga térmica, desgastando los troqueles más rápidamente.

La forja por prensa aplica fuerza sin el choque de alta velocidad. Este ciclo de carga más suave reduce significativamente el desgaste de los troqueles y aumenta su vida útil, lo que reduce los costos de herramientas a largo plazo.

Adecuación para Componentes Grandes

La gran carrera y la potencia sostenida de una prensa hidráulica la convierten en la opción ideal para producir forjas muy grandes, como ejes industriales, discos de turbina o componentes estructurales para la industria aeroespacial. Un martillo simplemente no puede entregar suficiente energía en un solo golpe para deformar un volumen tan masivo de metal de manera uniforme.

Comprendiendo las Compensaciones

Elegir la forja por prensa no está exento de consideraciones. Sus ventajas en calidad y control tienen un costo en otros factores.

Tiempo de Ciclo y Tasa de Producción

La principal compensación es la velocidad. La carrera deliberada y controlada de una prensa es inherentemente más lenta que la rápida sucesión de golpes de un martillo de caída.

Para la fabricación de alto volumen de piezas más pequeñas y simples donde la velocidad es el factor de costo dominante, la forja por caída es casi siempre la opción más económica.

Costos de Equipo y Operación

Las grandes prensas hidráulicas son máquinas masivas, complejas y costosas. Su inversión de capital inicial es típicamente mucho mayor que la de un martillo de forja.

Además, su tiempo de ciclo más lento puede llevar a mayores costos operativos por pieza, ya que la pieza de trabajo pasa más tiempo calentándose y manipulándose.

Pérdida de Calor y Formación de Escamas

Debido a que el proceso de forja por prensa es más lento, la pieza de trabajo caliente está en contacto con los troqueles más fríos durante un período más prolongado. Esto puede provocar una mayor pérdida de calor y la formación de escamas en la superficie (oxidación).

Aunque es manejable con técnicas modernas, es un factor que debe controlarse para asegurar las dimensiones finales y el acabado superficial adecuados.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe guiarse por los requisitos finales del componente.

- Si su enfoque principal es la máxima integridad y rendimiento del material: Elija la forja por prensa por su capacidad para crear una estructura de grano interna uniforme y refinada.

- Si su enfoque principal es la producción de alto volumen y rentable de piezas más pequeñas: La forja por caída es probablemente la mejor opción debido a sus rápidos tiempos de ciclo.

- Si su enfoque principal es la formación de componentes muy grandes o el trabajo con aleaciones sensibles: El control y la potencia de penetración profunda de la forja por prensa son innegociables.

En última instancia, seleccionar el método de forja correcto se trata de hacer coincidir con precisión las capacidades del proceso con sus objetivos de material y rendimiento.

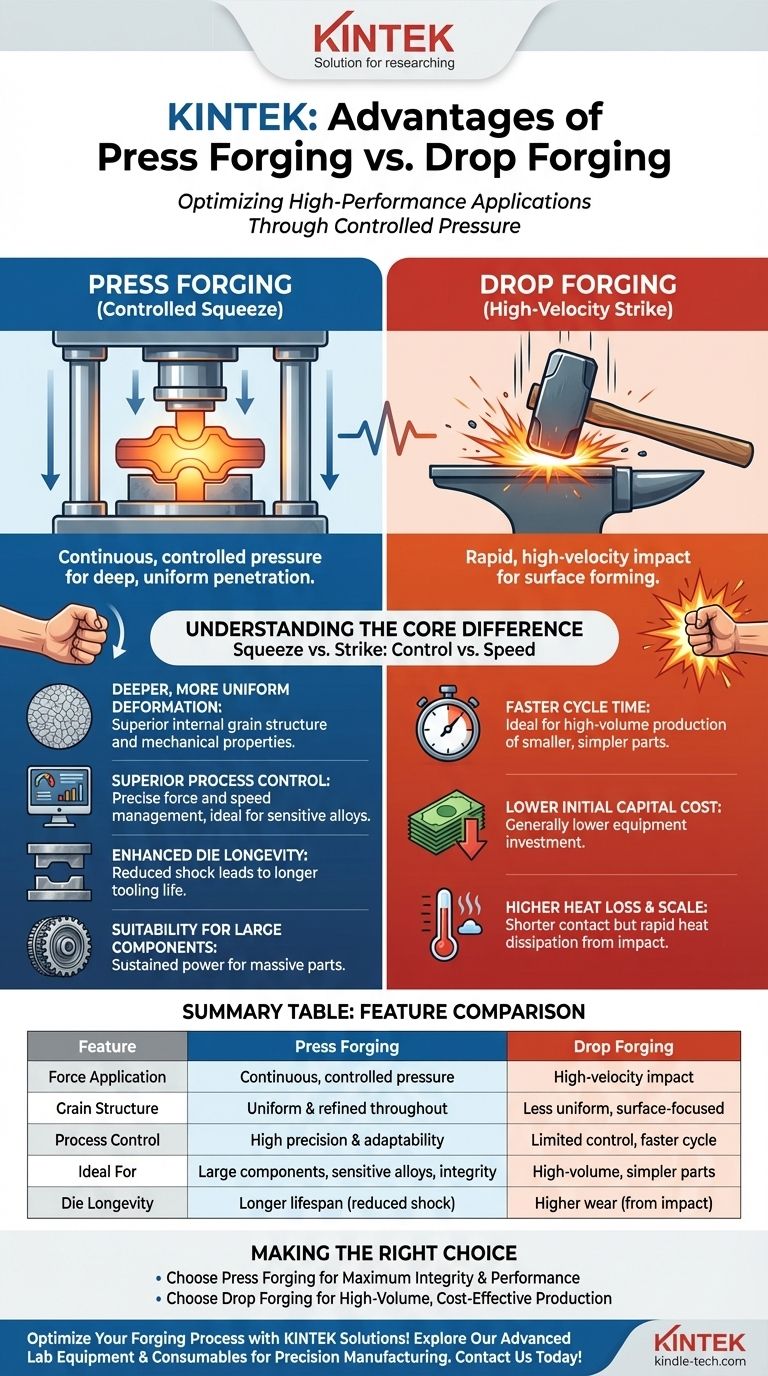

Tabla Resumen:

| Característica | Forja por Prensa | Forja por Caída |

|---|---|---|

| Aplicación de Fuerza | Presión continua y controlada | Impacto de alta velocidad |

| Estructura de Grano | Uniforme y refinada en todo el material | Menos uniforme, enfocada en la superficie |

| Control del Proceso | Alta precisión y adaptabilidad | Control limitado, ciclo más rápido |

| Ideal Para | Componentes grandes, aleaciones sensibles, alta integridad | Alto volumen, piezas más simples |

| Longevidad del Troquel | Mayor vida útil debido a la reducción de impactos | Mayor desgaste por impacto |

¿Necesita optimizar su proceso de forja para una calidad de pieza superior?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados que apoyan la fabricación de precisión y las pruebas de materiales. Ya sea que trabaje con aleaciones de alta resistencia o requiera equipos para el control de calidad en la forja, nuestras soluciones están diseñadas para mejorar su eficiencia operativa y garantizar la integridad del material.

Deje que nuestros expertos le ayuden a seleccionar las herramientas adecuadas para lograr una deformación más profunda, mejores propiedades mecánicas y una mayor vida útil de los troqueles. Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar su éxito en aplicaciones de forja de alto rendimiento.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Qué es el proceso de forja hidráulica? Domina el arte del conformado de metales de alta resistencia

- ¿Por qué se requiere una prensa hidráulica de laboratorio durante la preparación de pellets precursores de Ti3AlC2?

- ¿Qué es un ejemplo de prensa hidráulica? Descubra el poder de la preparación de muestras de laboratorio

- ¿Cuál es el propósito de una prensa hidráulica de laboratorio para pellets de electrolito LATP? Lograr una densidad y conductividad óptimas

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR