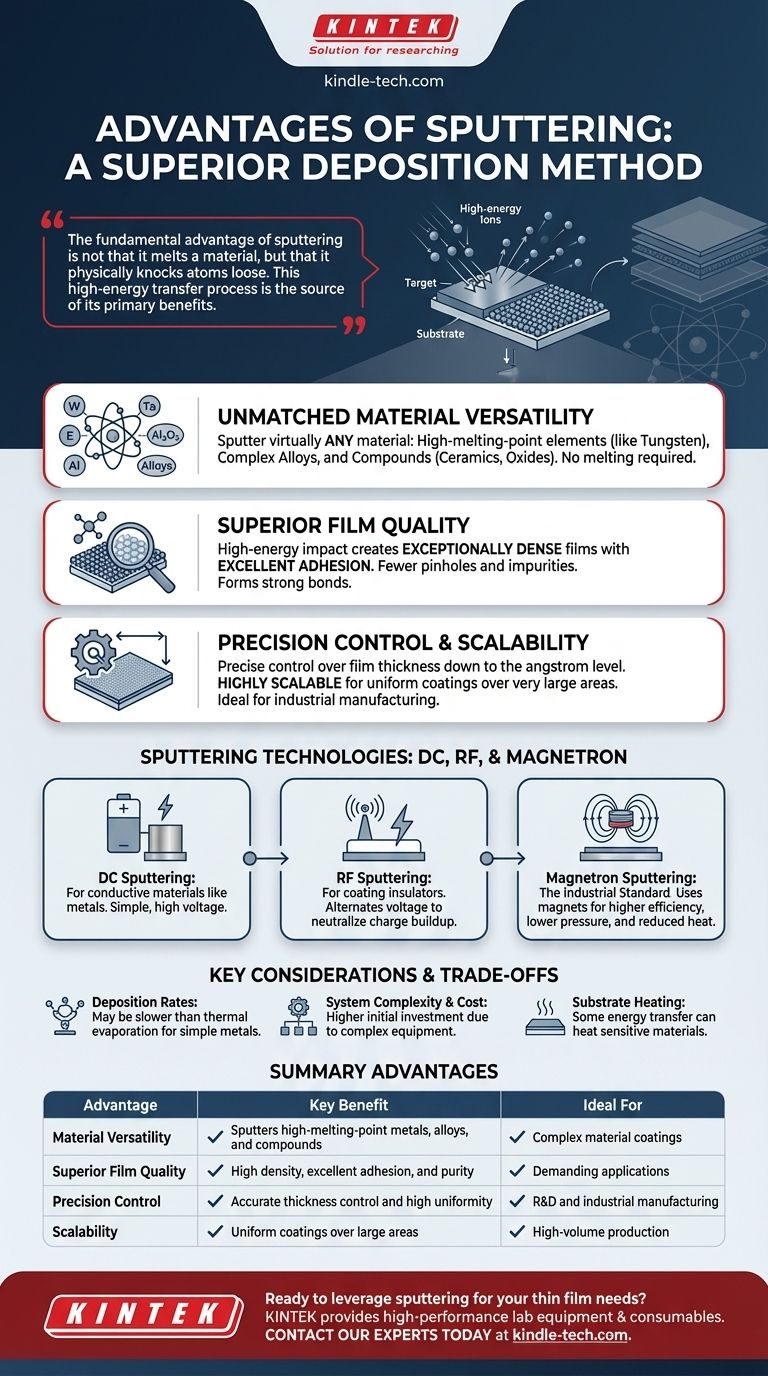

En esencia, la pulverización catódica es un método de deposición superior debido a su excepcional versatilidad de materiales, la alta calidad de las películas que produce y el control preciso que ofrece sobre todo el proceso. A diferencia de los métodos térmicos que dependen de la fusión y la evaporación, la pulverización catódica es un proceso físico que utiliza iones energizados para desalojar físicamente los átomos de un material objetivo, que luego se depositan sobre un sustrato, creando películas delgadas densas, altamente adherentes y puras.

La ventaja fundamental de la pulverización catódica no es que derrita un material, sino que golpea físicamente los átomos para soltarlos. Este proceso de transferencia de alta energía es la fuente de sus principales beneficios: la capacidad de recubrir con prácticamente cualquier material y la creación de películas con una densidad y adhesión inigualables.

Por qué la pulverización catódica sobresale: los principios fundamentales

Las ventajas de la pulverización catódica provienen directamente de su mecanismo subyacente de deposición física de vapor (PVD). Comprender este mecanismo es clave para apreciar sus capacidades.

Versatilidad de materiales inigualable

Debido a que la pulverización catódica no requiere fundir el material fuente, se puede utilizar para una gama increíblemente amplia de sustancias.

Esto incluye elementos de alto punto de fusión (como el tungsteno o el tantalio), aleaciones complejas y compuestos (como cerámicas u óxidos) que se descompondrían o separarían si se calentaran hasta su punto de evaporación.

Calidad de película superior

Los átomos desalojados del objetivo de pulverización catódica viajan con una energía cinética significativa. Cuando golpean el sustrato, no solo aterrizan suavemente; se incrustan, creando un enlace excepcionalmente fuerte.

Este impacto de alta energía da como resultado películas extremadamente densas, con menos poros o impurezas en comparación con otros métodos. La adhesión resultante al sustrato es excelente, a menudo formando una capa de difusión delgada que fija la película en su lugar.

Control de precisión y escalabilidad

La pulverización catódica es un proceso altamente controlable y repetible. Los parámetros clave, como la tasa de pulverización, se gestionan directamente ajustando la corriente eléctrica al objetivo.

Esto permite un control preciso sobre el espesor de la película hasta el nivel de angstrom. El proceso también es altamente escalable, capaz de producir recubrimientos uniformes en áreas muy grandes, lo que lo convierte en un pilar de la fabricación industrial para todo, desde semiconductores hasta vidrio arquitectónico.

Comprensión de las tecnologías de pulverización catódica: CC, RF y magnetrón

Aunque el principio es el mismo, se utilizan diferentes técnicas de pulverización catódica para manejar distintos materiales y mejorar la eficiencia.

Pulverización catódica de CC: la base

La pulverización catódica de corriente continua (CC) es la forma más simple. Se aplica un alto voltaje de CC a un material objetivo conductor. Esto es eficaz y sencillo, pero está limitado a materiales eléctricamente conductores como los metales.

Pulverización catódica de RF: recubrimiento de aislantes

Al pulverizar aislantes o semiconductores, se acumula una carga positiva en la superficie del objetivo, repeliendo los iones positivos y deteniendo el proceso.

La pulverización catódica de radiofrecuencia (RF) alterna el voltaje a alta frecuencia. Este campo alterno atrae electrones para neutralizar la acumulación de carga, lo que permite la pulverización catódica eficaz de materiales dieléctricos no conductores.

Pulverización catódica con magnetrón: el estándar industrial

La pulverización catódica con magnetrón es la técnica más utilizada en la actualidad. Agrega potentes imanes detrás del material objetivo.

Estos imanes atrapan los electrones en un campo magnético directamente frente al objetivo, lo que aumenta drásticamente la eficiencia de la formación de iones en el plasma. Esto da como resultado una tasa de deposición mucho mayor, permite que el proceso se ejecute a presiones y temperaturas más bajas, y reduce el daño potencial a sustratos sensibles al calor.

Consideraciones clave y compensaciones

Ninguna tecnología es perfecta para todos los escenarios. Para tomar una decisión informada, debe comprender las limitaciones de la pulverización catódica.

Tasas de deposición

Si bien la pulverización catódica con magnetrón ofrece altas tasas para muchos materiales, la evaporación térmica tradicional a veces puede ser más rápida para depositar metales simples de bajo punto de fusión como el aluminio. La elección a menudo depende de si la velocidad o la calidad de la película es el factor principal.

Complejidad y costo del sistema

Los sistemas de pulverización catódica son más complejos que los evaporadores simples. Requieren una cámara de vacío robusta, fuentes de alimentación de alto voltaje (CC o RF), control de gas de proceso y, para los sistemas de magnetrón, potentes imanes. Esto se traduce en un mayor costo inicial del equipo.

Calentamiento del sustrato

Aunque la pulverización catódica con magnetrón se considera un proceso de "baja temperatura", el bombardeo de alta energía de los átomos transfiere algo de calor al sustrato. Para materiales orgánicos o dispositivos extremadamente sensibles, esta transferencia de energía debe gestionarse cuidadosamente.

Tomar la decisión correcta para su aplicación

La selección de la técnica de deposición adecuada depende completamente de su objetivo final y de los materiales con los que esté trabajando.

- Si su enfoque principal es la calidad de la película, la adhesión y la densidad: La pulverización catódica es la elección definitiva, ya que el proceso de deposición de alta energía es intrínsecamente superior.

- Si su enfoque principal es depositar metales de alto punto de fusión, aleaciones complejas o compuestos: La pulverización catódica es uno de los únicos métodos viables y controlables disponibles.

- Si su enfoque principal es recubrir una cerámica u óxido no conductor: Debe utilizar pulverización catódica de RF para superar los efectos de la acumulación de carga en el objetivo.

- Si su enfoque principal es la producción a escala industrial con alta uniformidad en grandes áreas: La pulverización catódica con magnetrón proporciona la velocidad, el control y la escalabilidad necesarios para la fabricación.

Al comprender estos principios fundamentales y compensaciones, puede aprovechar con confianza la pulverización catódica para lograr un rendimiento y una fiabilidad superiores del material en su aplicación.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Versatilidad de materiales | Pulveriza metales, aleaciones y compuestos de alto punto de fusión | Recubrimientos de materiales complejos |

| Calidad de película superior | Alta densidad, excelente adhesión y pureza | Aplicaciones exigentes que requieren fiabilidad |

| Control de precisión | Control preciso del espesor y alta uniformidad | I+D y fabricación industrial |

| Escalabilidad | Recubrimientos uniformes en grandes áreas | Producción de gran volumen |

¿Listo para aprovechar la pulverización catódica para sus necesidades de películas delgadas? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para todos sus desafíos de deposición. Ya sea que trabaje con aleaciones avanzadas, cerámicas o requiera uniformidad a escala industrial, nuestras soluciones ofrecen la precisión y confiabilidad que necesita. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar su proceso de recubrimiento!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones