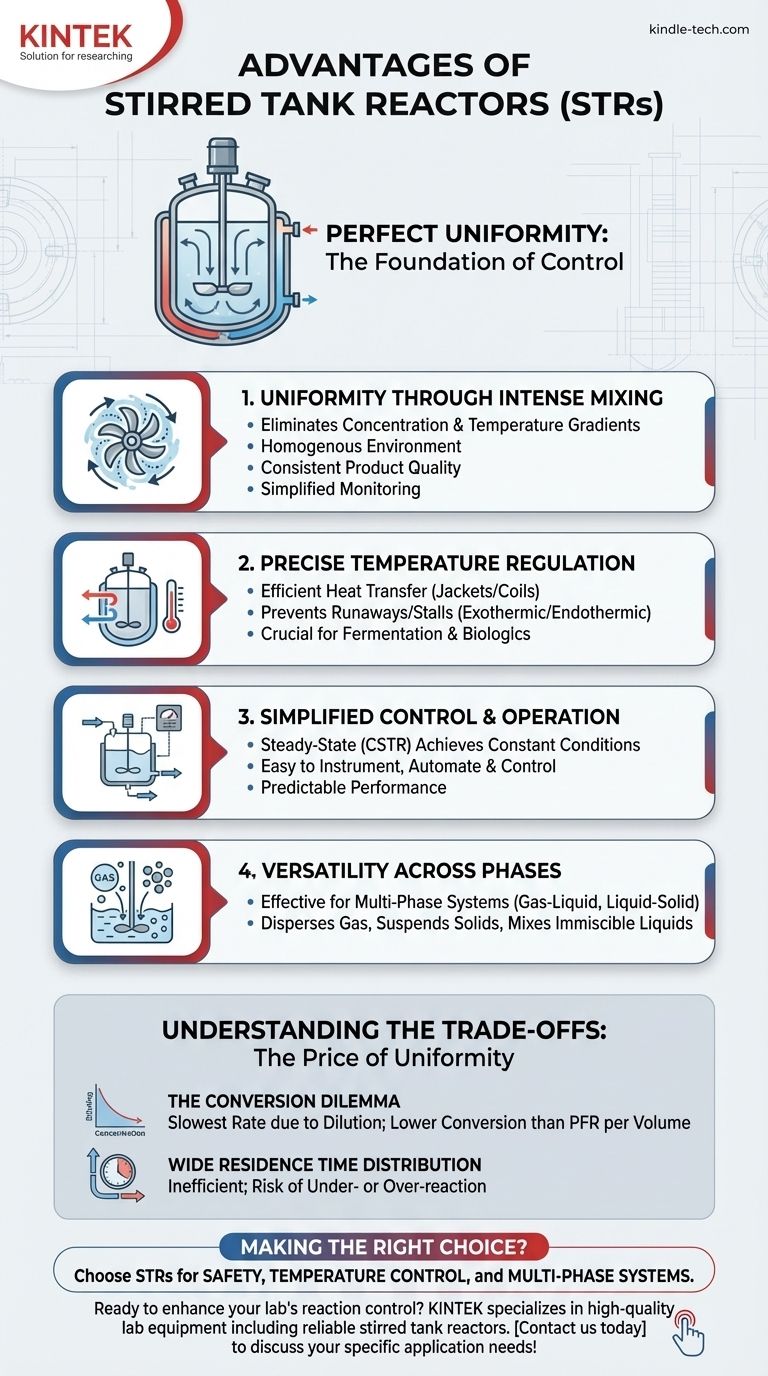

En esencia, los reactores de tanque agitado (RTA) ofrecen un control incomparable sobre el entorno de reacción. Sus principales ventajas provienen de su capacidad para crear una mezcla perfectamente uniforme, asegurando una temperatura, pH y concentración de reactivos consistentes en todo el recipiente. Esto los hace excepcionalmente versátiles y fiables para una amplia gama de procesos químicos y biológicos donde el control preciso es primordial.

La ventaja fundamental de un reactor de tanque agitado es la promoción de la uniformidad. Esta homogeneidad es su mayor fortaleza, ya que permite un control preciso del proceso, pero también crea compensaciones inherentes, particularmente con respecto a la eficiencia de la reacción, que debe comprender para tomar la decisión correcta.

La base: cómo los tanques agitados logran el control

El diseño de un reactor de tanque agitado es engañosamente simple, pero esta simplicidad es lo que permite un control tan robusto sobre procesos complejos.

Uniformidad a través de la mezcla intensa

Un impulsor, impulsado por un motor, crea altos niveles de turbulencia dentro del recipiente. Esta mezcla intensa elimina prácticamente cualquier gradiente de concentración o temperatura.

El resultado es un entorno perfectamente homogéneo. Una muestra tomada de cualquier punto del reactor es representativa de todo el lote, lo que simplifica enormemente la monitorización y el análisis.

Regulación precisa de la temperatura

La mayoría de los RTA están equipados con una camisa de calentamiento o enfriamiento externa, o serpentines internos. El movimiento constante y rápido del fluido asegura que el calor se transfiera de manera eficiente y uniforme hacia o desde toda la masa de reacción.

Esta capacidad es fundamental para las reacciones exotérmicas (que liberan calor) o las reacciones endotérmicas (que absorben calor), ya que previene fugas de temperatura peligrosas o paradas del proceso. También es esencial para procesos biológicos como la fermentación, que requieren un rango de temperatura muy estrecho para una viabilidad celular óptima.

Control y operación simplificados

Cuando se opera de forma continua (como un CSTR, o Reactor de Tanque Agitado Continuo), el sistema alcanza un estado estacionario. Esto significa que el producto se extrae a la misma velocidad a la que se alimentan los reactivos, y las condiciones dentro del reactor (temperatura, concentración) permanecen constantes a lo largo del tiempo.

Esta operación en estado estacionario es sencilla de instrumentar, automatizar y controlar, lo que conduce a una calidad de producto constante y un rendimiento predecible.

Versatilidad en todas las fases

La potente agitación hace que los RTA sean ideales para manejar sistemas multifásicos. Pueden dispersar eficazmente burbujas de gas en un líquido (reacciones gas-líquido como la hidrogenación), suspender partículas sólidas en un fluido (suspensiones o cristalizaciones líquido-sólido) o mezclar líquidos inmiscibles.

Comprender las compensaciones: el precio de la uniformidad

La mezcla perfecta que define al RTA también introduce sus limitaciones más significativas. Comprenderlas es clave para evitar una aplicación incorrecta.

El dilema de la conversión

Debido a que el reactor está perfectamente mezclado, la concentración de reactivos dentro del recipiente se diluye instantáneamente a la misma concentración baja que el material que sale del reactor.

Dado que la velocidad de reacción generalmente depende de la concentración del reactivo, la reacción procede a su velocidad más lenta posible en todo el volumen del reactor. En contraste, un Reactor de Flujo de Tapón (PFR) mantiene una alta concentración en la entrada, lo que conduce a una velocidad de reacción inicial mucho mayor y generalmente a una mayor conversión para el mismo volumen de reactor.

Amplia distribución del tiempo de residencia

La mezcla perfecta significa que algunos elementos de fluido pasarán por el reactor muy rápidamente, mientras que otros permanecerán durante mucho tiempo. Esta amplia distribución puede ser ineficiente.

El fluido de cortocircuito se va antes de tener la oportunidad de reaccionar completamente, lo que reduce la conversión general. El fluido que permanece demasiado tiempo puede arriesgarse a una sobre-reacción o degradación del producto.

Desafíos de escalado

Aunque un RTA es versátil, escalar desde un reactor de laboratorio a un recipiente industrial grande no es una tarea trivial.

Mantener el mismo nivel de mezcla y transferencia de calor por unidad de volumen se vuelve progresivamente más difícil. Los ingenieros deben considerar cuidadosamente factores como la potencia del impulsor por volumen, la velocidad de la punta y el área de la superficie de transferencia de calor para asegurar que el reactor a gran escala funcione como se espera.

Tomar la decisión correcta para su proceso

Elegir un reactor consiste en alinear las características del reactor con su objetivo principal del proceso. Un RTA no siempre es la mejor opción, pero a menudo es la más segura y controlable.

- Si su enfoque principal es maximizar la conversión de la reacción por unidad de volumen: Un RTA suele ser menos eficiente que un PFR; considere un PFR o el uso de múltiples RTA más pequeños en serie para aproximar mejor el comportamiento de flujo de tapón.

- Si su enfoque principal es el control preciso de la temperatura para una reacción sensible o altamente exotérmica: El RTA es casi siempre la opción superior y más segura debido a su capacidad para eliminar puntos calientes.

- Si su enfoque principal es procesar múltiples fases (gas-líquido, líquido-sólido) o suspensiones: La agitación del RTA lo hace excepcionalmente adecuado para mantener la homogeneidad requerida para estos sistemas complejos.

- Si su enfoque principal es la producción de productos biológicos como enzimas o células: El RTA (o biorreactor) proporciona la mezcla suave y el control ambiental estricto (pH, temperatura, oxígeno disuelto) esenciales para el cultivo celular y la fermentación.

En última instancia, el reactor de tanque agitado sigue siendo el caballo de batalla de las industrias de procesos porque proporciona un entorno robusto y controlable para reacciones que exigen estabilidad por encima de todo.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Uniformidad perfecta | Elimina los gradientes de concentración/temperatura | Calidad de producto constante, monitorización simplificada |

| Control preciso de la temperatura | Transferencia de calor eficiente a través de camisas/serpentines | Reacciones exotérmicas/endotérmicas, fermentación |

| Operación en estado estacionario (CSTR) | Condiciones constantes para un rendimiento predecible | Procesos continuos y automatizados |

| Versatilidad multifásica | Dispersión eficaz de gas, líquido y sólido | Hidrogenación, cristalización, suspensiones |

¿Listo para mejorar el control y la eficiencia de la reacción de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos reactores de tanque agitado fiables diseñados para procesos químicos y biológicos precisos. Nuestras soluciones garantizan la uniformidad y el control que exige su laboratorio. Contáctenos hoy para analizar cómo podemos apoyar las necesidades específicas de su aplicación.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón