En un molino de bolas, no existe un tamaño de bola único y universal. En cambio, el tamaño óptimo es una decisión calculada basada principalmente en el tamaño del material que se está moliendo (la alimentación) y el diámetro del molino en sí. Los medios de molienda suelen oscilar entre tan solo 12 mm (aproximadamente 0,5 pulgadas) para molienda fina, y hasta 125 mm (aproximadamente 5 pulgadas) para descomponer la salida de trituración primaria gruesa.

El principio fundamental es hacer coincidir la energía de los medios de molienda con el material que se está rompiendo. Las bolas grandes y pesadas proporcionan la alta energía de impacto necesaria para romper partículas de alimentación grandes, mientras que un mayor número de bolas pequeñas proporciona la superficie requerida para una molienda fina y eficiente a través de la abrasión.

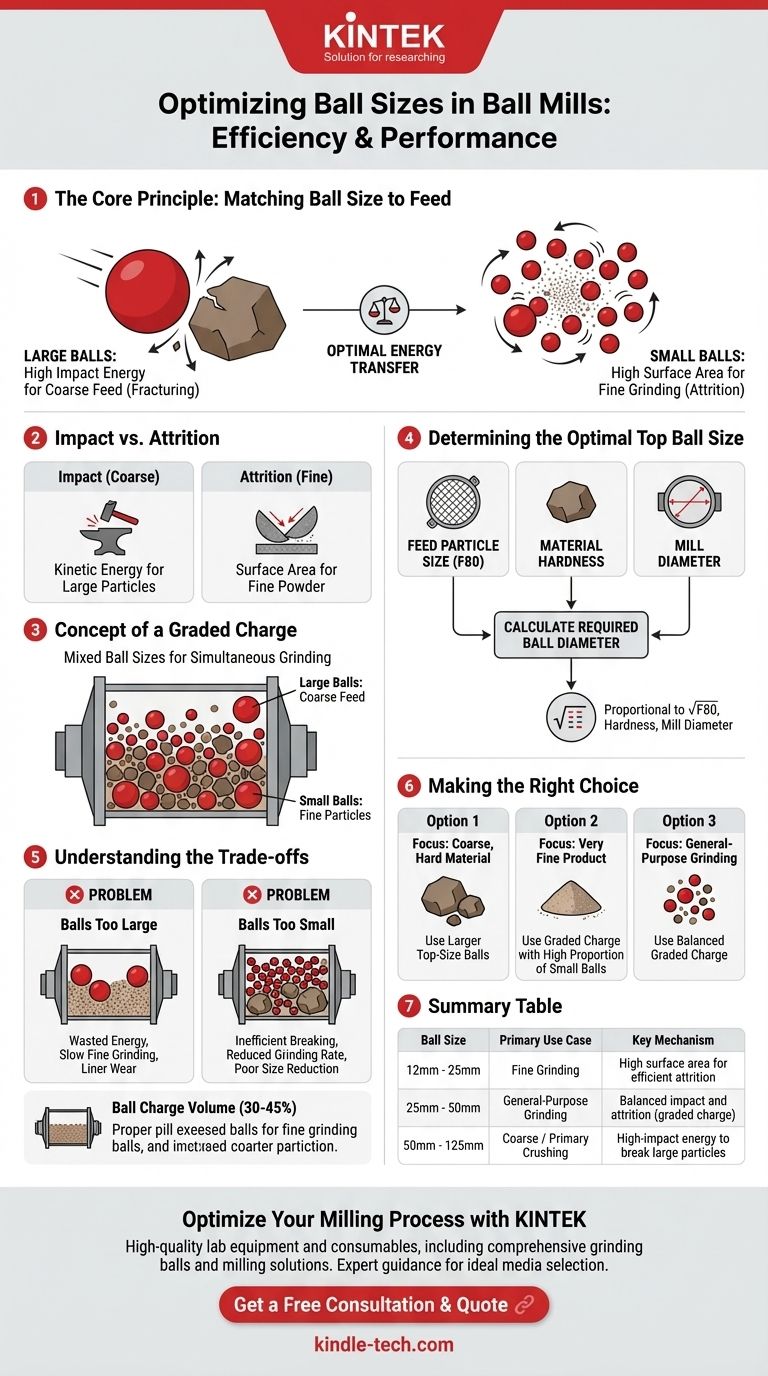

El principio fundamental: hacer coincidir el tamaño de la bola con el tamaño de la alimentación

El objetivo de seleccionar un tamaño de bola es garantizar la transferencia de energía más eficiente para descomponer el material objetivo. Esto implica dos mecanismos principales: impacto y abrasión (atrición).

Por qué se necesitan bolas más grandes para material grueso

Las bolas más grandes y pesadas transportan más energía cinética. Cuando son levantadas por la rotación del molino y caen, crean una potente fuerza de impacto capaz de fracturar partículas grandes y gruesas.

Sin suficiente masa, las bolas simplemente rebotarán sobre el material de alimentación más grande, haciendo poco o ningún trabajo y desperdiciando energía.

Por qué las bolas más pequeñas son esenciales para la molienda fina

Una vez que las partículas grandes se rompen, el proceso de molienda cambia. Las bolas más pequeñas tienen una superficie total significativamente mayor para un peso dado en comparación con las bolas más grandes.

Esta mayor superficie promueve el roce partícula contra partícula y bola contra partícula, un proceso conocido como abrasión (atrición). Esto es mucho más eficiente para reducir partículas pequeñas a un polvo fino.

El concepto de "Carga Graduada"

La mayoría de las aplicaciones industriales no utilizan un solo tamaño de bola. Utilizan una carga graduada, que es una mezcla cuidadosamente seleccionada de diferentes tamaños de bolas.

Esto permite que el molino opere eficientemente en un rango de tamaños de partículas simultáneamente. Las bolas grandes manejan la alimentación gruesa inicial, mientras que las bolas más pequeñas trabajan en las partículas más finas a medida que se crean.

Cómo determinar el tamaño superior óptimo de la bola

Si bien una carga graduada es común, su composición se determina calculando el tamaño máximo, o "superior", de la bola requerida para su proceso específico.

El factor crítico: tamaño de partícula de alimentación (F80)

La variable más importante es el tamaño del material que entra al molino. Esto a menudo se mide como el F80, que es el tamaño de malla por el que pasa el 80% del material de alimentación.

Un F80 más grande (alimentación más gruesa) requiere una bola de tamaño superior más grande para iniciar el proceso de rotura de manera efectiva.

Una guía común de la industria

Un principio de ingeniería bien establecido, derivado del trabajo de Fred C. Bond, proporciona un punto de partida fiable para este cálculo. Si bien la fórmula precisa puede ser compleja, la relación es clara.

El diámetro de bola requerido es proporcional a la raíz cuadrada del tamaño de partícula de alimentación (F80), teniendo también en cuenta la dureza del material y el diámetro del molino. Una alimentación más grande requiere una bola más grande.

El papel del diámetro del molino

El diámetro del molino dicta la altura de caída de las bolas. Un diámetro de molino más grande proporciona una mayor caída, generando más energía de impacto para cualquier tamaño de bola dado.

Por lo tanto, un molino de diámetro muy grande puede ser capaz de utilizar bolas ligeramente más pequeñas que un molino de diámetro pequeño para lograr la misma fuerza de rotura en el mismo material de alimentación.

Comprender las compensaciones

Seleccionar el tamaño de bola incorrecto conduce directamente a ineficiencia, mayores costes operativos y malos resultados.

El problema con bolas demasiado grandes

Si sus bolas de molienda son demasiado grandes para el material de alimentación, la energía se desperdicia. Los impactos masivos no son necesarios, y el número limitado de puntos de contacto (debido a menos bolas) hace que la molienda fina por abrasión sea extremadamente lenta. Esto también puede causar un desgaste excesivo en los revestimientos del molino.

El problema con bolas demasiado pequeñas

Si las bolas son demasiado pequeñas, carecerán de la energía cinética para fracturar las partículas de alimentación más gruesas. El molino operará de manera ineficiente, las tasas de molienda se desplomarán y no podrá lograr la reducción de tamaño deseada.

El impacto del volumen de carga de bolas

El tamaño de la bola también debe considerarse en relación con el volumen de carga: el porcentaje del molino lleno de bolas. Esto suele estar entre el 30% y el 45%.

Un volumen de carga incorrecto puede alterar el movimiento de cascada de los medios, reduciendo la eficiencia de molienda independientemente de si el tamaño de la bola es correcto.

Tomar la decisión correcta para su proceso

La decisión final depende de su objetivo operativo principal. Al comprender los principios, puede seleccionar una carga de medios de molienda optimizada para su aplicación específica.

- Si su enfoque principal es descomponer material grueso y duro: Su carga debe estar ponderada hacia una bola de tamaño superior más grande calculada en función del tamaño de alimentación F80.

- Si su enfoque principal es lograr un producto final muy fino: Utilice una carga graduada con un tamaño de bola promedio más pequeño y una mayor proporción de bolas pequeñas para maximizar el área de superficie de molienda.

- Si su enfoque principal es la molienda de propósito general en un amplio rango de tamaños de alimentación: Emplee una carga graduada equilibrada de múltiples tamaños de bola para manejar el impacto grueso y la abrasión fina simultáneamente.

En última instancia, la selección adecuada del tamaño de la bola es una de las palancas más críticas que puede accionar para controlar la eficiencia y la eficacia de su circuito de molienda.

Tabla Resumen:

| Tamaño de Bola | Caso de Uso Principal | Mecanismo Clave |

|---|---|---|

| 12 mm - 25 mm | Molienda Fina | Alta superficie para una abrasión eficiente |

| 25 mm - 50 mm | Molienda de Propósito General | Impacto y abrasión equilibrados (carga graduada) |

| 50 mm - 125 mm | Salida de Trituración Gruesa / Primaria | Alta energía de impacto para romper partículas grandes |

Optimice su Proceso de Molienda con KINTEK

Elegir el medio de molienda correcto es fundamental para la productividad y el presupuesto de su laboratorio. El tamaño de bola incorrecto conduce a un desperdicio de energía, mayor desgaste y resultados inconsistentes.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de bolas de molienda y soluciones de molienda. Nuestros expertos pueden ayudarle a seleccionar el tamaño y la composición de medios ideales para su material y aplicación específicos, asegurando que logre la máxima eficiencia de molienda y el tamaño de partícula más fino posible.

Contáctenos hoy para discutir sus necesidades de molienda y permita que nuestros especialistas le ayuden a mejorar el rendimiento de su laboratorio.

Obtener una Consulta y Cotización Gratuitas

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material