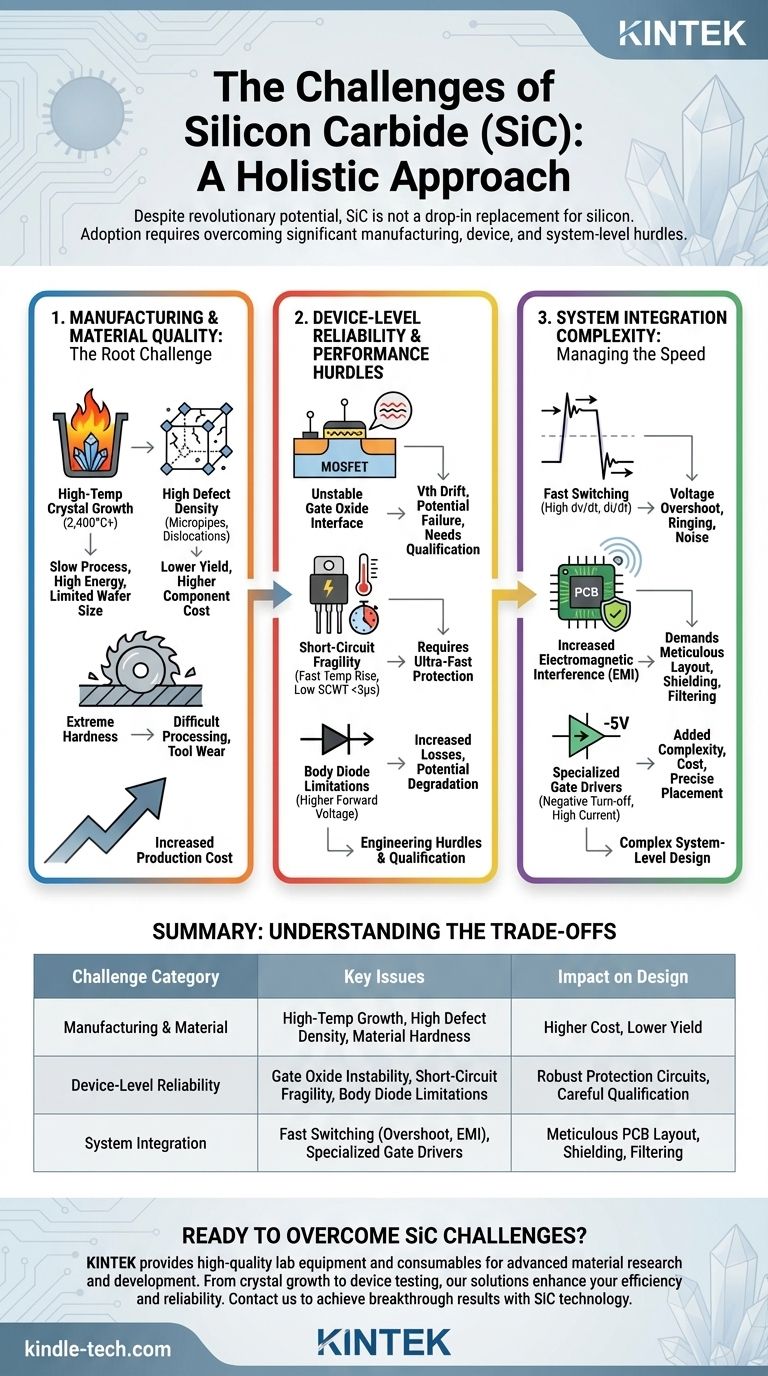

A pesar de su potencial revolucionario, el carburo de silicio (SiC) no es un reemplazo directo y sencillo para el silicio. Los principales desafíos que frenan su adopción universal se derivan de dificultades fundamentales en la fabricación de la materia prima, lo que conlleva mayores costes y tasas de defectos. A nivel de dispositivo, la fiabilidad a largo plazo del óxido de puerta y la fragilidad bajo condiciones de cortocircuito presentan importantes obstáculos de ingeniería, mientras que sus rápidas velocidades de conmutación crean problemas complejos de integración a nivel de sistema, como la interferencia electromagnética (EMI).

Si bien el SiC permite ganancias sin precedentes en eficiencia y densidad de potencia, su adopción requiere un enfoque de ingeniería holístico. Los desafíos centrales están arraigados en su inmadurez material en comparación con el silicio, lo que exige que los diseñadores replanteen fundamentalmente todo, desde la disposición del circuito y la gestión térmica hasta los esquemas de protección.

El Desafío Raíz: Fabricación y Calidad del Material

El viaje desde la materia prima hasta un dispositivo de SiC terminado es mucho más complejo y costoso que para el silicio tradicional. Esta es la razón fundamental de muchos de sus desafíos posteriores.

La Dificultad del Crecimiento de Cristales

Los cristales de carburo de silicio, o lingotes, se cultivan mediante un proceso llamado Transporte de Vapor Físico (PVT) a temperaturas extremadamente altas, a menudo superiores a los 2.400 °C. Esto es más de 1.000 °C más caliente que el proceso para cultivar lingotes de silicio.

Este proceso intensivo en energía es lento y difícil de controlar, lo que limita el tamaño de las obleas que se pueden producir y contribuye directamente a su alto coste.

El Problema de la Densidad de Defectos

Las duras condiciones de crecimiento dan como resultado una mayor concentración de imperfecciones cristalinas en las obleas de SiC en comparación con el silicio. Estos defectos, como los microtubos y las dislocaciones del plano basal, pueden actuar como puntos de fallo dentro de un dispositivo.

Una mayor densidad de defectos reduce el rendimiento de fabricación, lo que significa que se pueden producir menos chips utilizables a partir de cada oblea. Este es un motor principal del precio más alto de los componentes de SiC.

El Alto Coste de la Dureza

El carburo de silicio es un material excepcionalmente duro, clasificado justo por debajo del diamante en la escala de Mohs. Si bien esto contribuye a su robustez, hace que cortar obleas del lingote y luego lijarlas y pulirlas sea extremadamente difícil.

Este proceso consume más tiempo, requiere equipos especializados recubiertos de diamante y provoca un mayor desgaste de las herramientas, todo lo cual añade un coste significativo a la oblea final.

Obstáculos de Fiabilidad y Rendimiento a Nivel de Dispositivo

Incluso después de fabricar un dispositivo, las propiedades inherentes del SiC crean preocupaciones específicas de fiabilidad que deben abordarse en el diseño.

La Interfaz Inestable del Óxido de Puerta

La interfaz entre el material SiC y el aislante de puerta de dióxido de silicio (SiO₂) es la preocupación de fiabilidad más crítica en los MOSFET de SiC. Es menos estable que la interfaz casi perfecta que se encuentra en los MOSFET de silicio.

Esta inestabilidad puede hacer que el voltaje umbral (Vth) del dispositivo se desvíe durante su vida útil, especialmente a altas temperaturas. Esta deriva puede afectar el rendimiento del circuito y, finalmente, provocar el fallo del dispositivo, lo que exige una selección y cualificación cuidadosas.

Fragilidad ante Cortocircuitos

Los MOSFET de SiC tienen una densidad de potencia mucho mayor y un tamaño de chip más pequeño que los IGBT de silicio equivalentes. Como resultado, tienen una masa térmica muy baja.

Durante un evento de cortocircuito, su temperatura aumenta increíblemente rápido, dándoles un tiempo de resistencia al cortocircuito (SCWT) que a menudo es inferior a 3 microsegundos, en comparación con los 10 microsegundos de un IGBT típico. Esto requiere circuitos de protección extremadamente rápidos y robustos para evitar fallos catastróficos.

Limitaciones del Diodo de Cuerpo

El "diodo de cuerpo" intrínseco dentro de un MOSFET de SiC se utiliza para la corriente de rueda libre en muchas aplicaciones. Sin embargo, este diodo históricamente tiene una caída de tensión directa más alta en comparación con los equivalentes de silicio.

Esta mayor caída de tensión puede provocar un aumento de las pérdidas de conducción y una posible degradación con el tiempo. Si bien las generaciones recientes de SiC han mejorado significativamente el rendimiento del diodo de cuerpo, sigue siendo un parámetro clave a evaluar.

Comprensión de las Compensaciones: Complejidad de la Integración del Sistema

El principal beneficio del SiC, su rápida velocidad de conmutación, es también la fuente de sus mayores desafíos a nivel de sistema. Utilizar SiC de manera efectiva significa diseñar todo el sistema a su alrededor.

El Arma de Doble Filo de la Conmutación Rápida

Los dispositivos de SiC pueden conmutar encendido y apagado órdenes de magnitud más rápido que el silicio. Estas altas tasas de dv/dt (tasa de cambio de voltaje) y di/dt (tasa de cambio de corriente) son lo que reduce las pérdidas de conmutación y permite componentes más pequeños.

Sin embargo, estos mismos flancos rápidos interactúan con la inductancia parásita en la disposición del circuito, causando un sobreimpulso de voltaje y un oscilamiento (ringing) significativos. Este ruido eléctrico puede exceder las clasificaciones de voltaje del componente, dañar el dispositivo y degradar la fiabilidad del sistema.

Gestión del Aumento de la Interferencia Electromagnética (EMI)

El ruido de alta frecuencia generado por la conmutación rápida del SiC es una fuente potente de EMI. Si no se gestiona adecuadamente, este ruido puede interferir con el funcionamiento de la electrónica cercana.

El control de la EMI requiere un diseño meticuloso de la PCB, blindaje y la adición de componentes de filtrado, todo lo cual añade complejidad y coste al proceso de diseño.

La Necesidad de Controladores de Puerta Especializados

Controlar un MOSFET de SiC es más exigente que controlar un IGBT o MOSFET de silicio. A menudo requieren un voltaje de apagado negativo (por ejemplo, -5V) para evitar la conexión parásita causada por el alto dv/dt.

El circuito controlador de puerta debe colocarse muy cerca del dispositivo y ser capaz de proporcionar altas corrientes pico para conmutar el dispositivo rápidamente mientras se mitigan los efectos del ruido y el oscilamiento.

Tomar una Decisión Informada sobre el SiC

La implementación exitosa del carburo de silicio requiere reconocer estos desafíos como problemas de ingeniería a resolver, no como obstáculos insuperables.

- Si su enfoque principal es la máxima densidad de potencia y eficiencia: Es probable que las ganancias de rendimiento valgan el esfuerzo, pero debe invertir fuertemente en un diseño avanzado de PCB, controladores de puerta robustos y en la gestión de la EMI.

- Si su enfoque principal es la sensibilidad al coste: Evalúe el coste total del sistema, no solo el coste del dispositivo. El SiC puede permitirle ahorrar dinero utilizando inductores, condensadores y disipadores de calor más pequeños, compensando potencialmente su mayor precio de componente.

- Si su enfoque principal es la fiabilidad a largo plazo: Preste extrema atención al diseño del controlador de puerta, implemente protección contra cortocircuitos ultrarrápida y seleccione dispositivos de fabricantes con datos probados sobre la estabilidad del óxido de puerta.

Comprender estos desafíos inherentes es el primer paso para desbloquear el rendimiento transformador de la tecnología de carburo de silicio.

Tabla Resumen:

| Categoría de Desafío | Problemas Clave | Impacto en el Diseño |

|---|---|---|

| Fabricación y Material | Crecimiento de cristales a alta temperatura, alta densidad de defectos, dureza del material | Mayor coste de los componentes, menor rendimiento |

| Fiabilidad a Nivel de Dispositivo | Inestabilidad del óxido de puerta, fragilidad ante cortocircuitos, limitaciones del diodo de cuerpo | Requiere circuitos de protección robustos y cualificación cuidadosa |

| Integración del Sistema | Conmutación rápida que causa sobreimpulso de voltaje, EMI, necesidad de controladores de puerta especializados | Exige un diseño meticuloso de PCB, blindaje y filtrado |

¿Listo para superar los desafíos del carburo de silicio en su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a la investigación y el desarrollo de materiales avanzados. Ya sea que esté trabajando en el crecimiento de cristales de SiC, pruebas de dispositivos o integración de sistemas, nuestras soluciones están diseñadas para mejorar su eficiencia y fiabilidad. Contáctenos hoy para saber cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a lograr resultados innovadores con la tecnología de carburo de silicio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Lente de silicio monocristalino de alta resistencia infrarroja

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué método de diseño experimental se utilizó en el estudio de la molienda de cerámica compuesta? Optimización de la eficiencia del proceso

- ¿Cuál es el proceso de sinterización de las cerámicas avanzadas? Transformar el polvo en componentes de alto rendimiento

- ¿Qué cambios físicos ocurren durante la sinterización de polvos cerámicos? Domine la transformación a piezas densas y fuertes

- ¿Cuáles son las ventajas de la sinterización cerámica? Consiga piezas cerámicas densas y de alto rendimiento

- ¿Por qué se requiere una capa de nitruro de boro hexagonal (h-BN) para LATP? Proteja sus muestras de la contaminación por carbono

- ¿Qué tipo de material se utiliza para las coronas dentales? Una guía sobre estética, durabilidad y costo

- ¿Cuál es la función de un revestimiento cerámico en una cámara de reacción? Mejore la precisión de los datos en las pruebas de oxidación por vapor