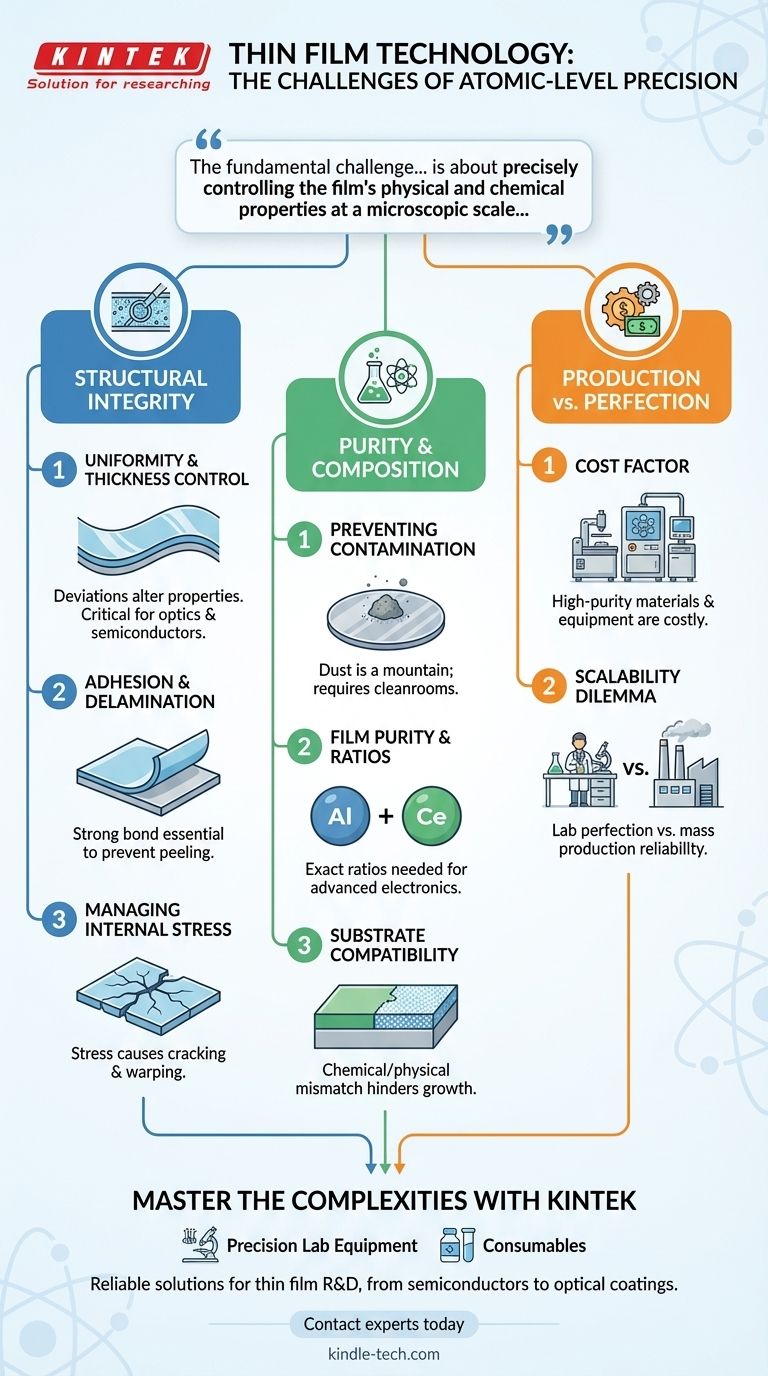

Trabajar con películas delgadas es un juego de precisión a nivel atómico. Los desafíos principales giran en torno al control de la estructura de la película, su pureza y su relación física con la superficie sobre la que se aplica. Las dificultades clave incluyen lograr una uniformidad de espesor perfecta, asegurar que la película se adhiera sin despegarse, manejar el estrés interno que puede causar grietas y prevenir la contaminación microscópica, todo ello mientras se intenta mantener un proceso escalable y rentable.

El desafío fundamental de la tecnología de películas delgadas no es simplemente crear una capa delgada de material. Se trata de controlar con precisión las propiedades físicas y químicas de la película a escala microscópica para asegurar que funcione de manera confiable y consistente con su sustrato subyacente.

El desafío de la integridad estructural

La estructura física de una película delgada y su unión al sustrato determinan su durabilidad y rendimiento. Los defectos en esta área son los puntos de falla más comunes.

Lograr uniformidad y control del espesor

Las propiedades de una película están directamente ligadas a su espesor. Incluso variaciones minúsculas en una superficie pueden alterar completamente su comportamiento eléctrico, óptico o mecánico.

En aplicaciones como recubrimientos ópticos o semiconductores, una desviación de solo unos pocos nanómetros puede inutilizar un dispositivo.

Asegurar una adhesión adecuada

La unión entre la película delgada y el sustrato debe ser excepcionalmente fuerte. Si la película no se adhiere correctamente, puede despegarse o descascarillarse, un fallo conocido como delaminación.

Esta es una preocupación crítica para los recubrimientos duros en herramientas de corte o las capas protectoras en electrónica, donde la película está sujeta a estrés físico.

Gestionar el estrés y la tensión internos

El estrés se acumula naturalmente dentro de una película durante el proceso de deposición. Esto puede ser causado por una falta de coincidencia en las tasas de expansión térmica entre la película y el sustrato o por las propias condiciones de deposición.

Un estrés interno excesivo puede hacer que la película se agriete, se deforme o pierda adhesión, comprometiendo todo el componente.

El desafío de la pureza y la composición

La composición química de la película es tan importante como su estructura física. Los contaminantes o las proporciones incorrectas de materiales pueden anular por completo la función prevista de la película.

Prevención de la contaminación

A la escala de las películas delgadas, una sola mota de polvo es una montaña. Cualquier partícula no deseada o impureza química puede interrumpir el crecimiento de la película, creando defectos que socavan su rendimiento.

Por esta razón, la mayoría de la deposición de películas delgadas se realiza en entornos altamente controlados como salas limpias o cámaras de vacío.

Mantener la pureza y composición de la película

Para películas hechas de aleaciones o materiales compuestos, lograr la proporción química exacta es esencial. Esto es particularmente cierto para la electrónica avanzada como los LED o los semiconductores.

Una ligera desviación en la composición puede cambiar drásticamente las propiedades del material, impidiendo que funcione según lo diseñado.

Asegurar la compatibilidad del sustrato

El sustrato no es una superficie pasiva; es un participante activo en la creación de la película. El material de la película debe ser química y físicamente compatible con la superficie a la que se aplica.

Problemas como una mala unión química o estructuras cristalinas incompatibles pueden impedir que la película se forme correctamente, lo que lleva a una mala adhesión y rendimiento.

Comprender las compensaciones: Producción vs. Perfección

Lograr una película delgada impecable en un laboratorio es una cosa; hacerlo de forma repetible para miles de unidades es otra. Los desafíos prácticos de la fabricación son significativos.

El factor costo

El equipo necesario para la deposición de películas delgadas de alta calidad, como los sistemas de vacío, y los propios materiales de alta pureza son inherentemente caros.

Equilibrar la calidad requerida de la película con el costo de producción es un desafío de ingeniería constante.

El dilema de la escalabilidad

Un proceso que crea una película perfecta en una pequeña muestra de laboratorio puede ser difícil o económicamente inviable de escalar para la producción en masa.

Los ingenieros deben innovar constantemente para encontrar métodos de deposición que no solo sean precisos, sino también rápidos, confiables y rentables a escala industrial.

Priorizando sus esfuerzos según la aplicación

Los desafíos más críticos dependen completamente del caso de uso final de la película.

- Si su enfoque principal son los recubrimientos ópticos: Su éxito depende de la precisión absoluta en el control del espesor y la uniformidad para gestionar la reflexión y transmisión de la luz.

- Si su enfoque principal son los dispositivos semiconductores: Los factores innegociables son la pureza, la prevención de la contaminación y la composición precisa para asegurar las propiedades electrónicas correctas.

- Si su enfoque principal son los recubrimientos duros mecánicos: Debe priorizar la adhesión y la gestión del estrés interno para prevenir la delaminación y el agrietamiento bajo carga física.

El éxito en la tecnología de películas delgadas radica en dominar la delicada interacción entre el material, el sustrato y el proceso de deposición.

Tabla resumen:

| Categoría de desafío | Dificultades clave | Impacto en la aplicación |

|---|---|---|

| Integridad estructural | Uniformidad, Adhesión, Estrés Interno | Fallo del dispositivo, delaminación, agrietamiento |

| Pureza y Composición | Contaminación, Proporciones Químicas, Compatibilidad del Sustrato | Rendimiento poco fiable, propiedades del material alteradas |

| Producción y Escalabilidad | Alto Costo, Escalabilidad del Proceso | Viabilidad económica para la producción en masa |

Domine las complejidades de la deposición de películas delgadas en su laboratorio. Los desafíos de lograr una uniformidad, adhesión y pureza perfectas requieren equipos confiables y de alto rendimiento. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de investigación y desarrollo de películas delgadas.

Contacte a nuestros expertos hoy para encontrar la solución adecuada para su aplicación específica, ya sea para semiconductores, recubrimientos ópticos o recubrimientos duros mecánicos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura