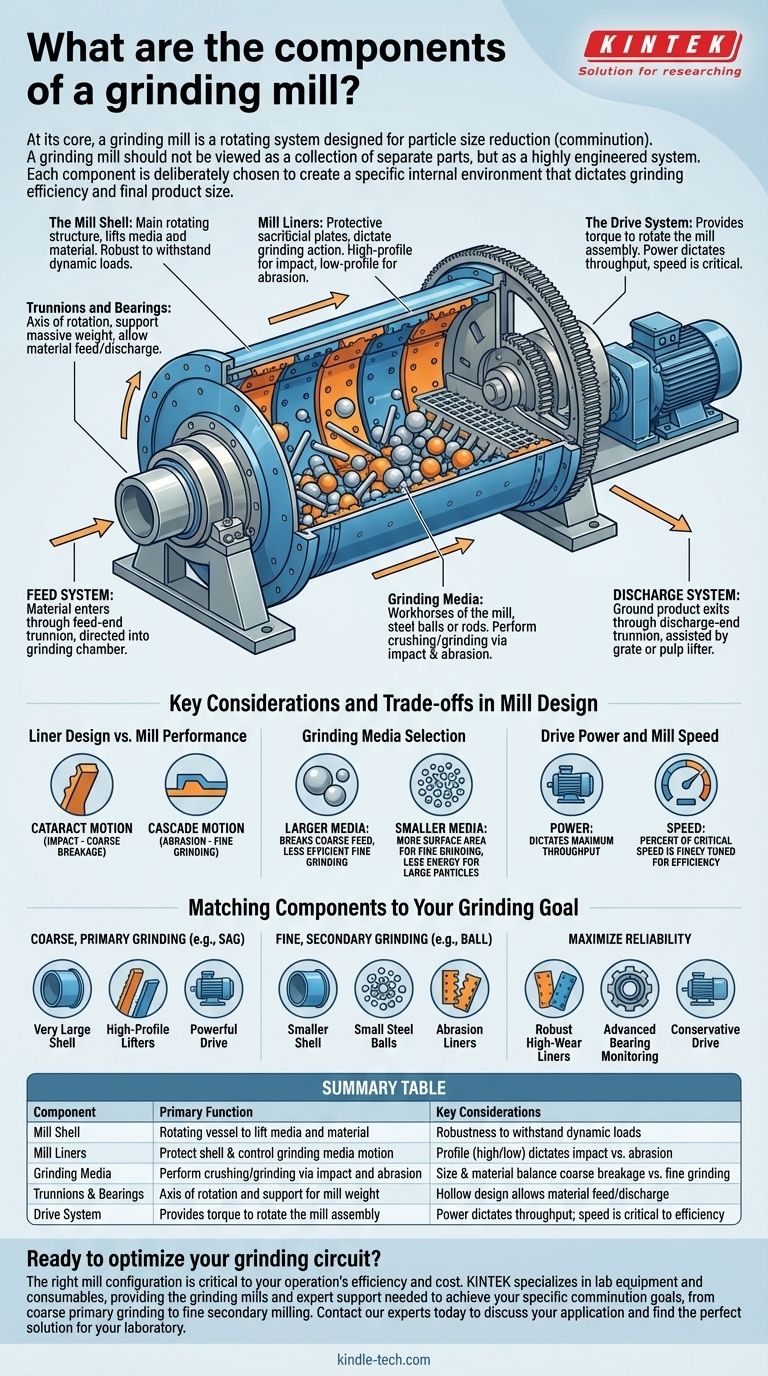

En esencia, un molino de molienda es un sistema giratorio diseñado para la reducción del tamaño de las partículas, conocido como conminución. Sus componentes principales incluyen la carcasa giratoria principal, los revestimientos internos protectores, los medios de molienda que realizan el trabajo, un sistema de soporte de muñones y cojinetes, y un potente sistema de accionamiento para girar todo el conjunto.

Un molino de molienda no debe verse como una colección de piezas separadas, sino como un sistema altamente diseñado. Cada componente, desde el perfil de un revestimiento hasta el tamaño de los medios de molienda, se elige deliberadamente para crear un entorno interno específico que determina la eficiencia de la molienda y el tamaño final del producto.

Los componentes mecánicos centrales

La función principal de un molino de molienda es convertir la energía eléctrica del sistema de accionamiento en energía mecánica para romper rocas y minerales. Esta conversión ocurre a través de la interacción de sus partes mecánicas centrales.

La carcasa del molino

La carcasa del molino es el cuerpo de acero grande, cilíndrico o cónico-cilíndrico que contiene todos los demás componentes. Es la estructura giratoria principal del molino.

Su propósito principal es proporcionar el recipiente giratorio que eleva los medios de molienda y el material que se procesa. La carcasa debe ser increíblemente robusta para soportar inmensas cargas dinámicas.

Revestimientos del molino

Los revestimientos del molino son placas de sacrificio, típicamente hechas de aleaciones de acero de alto desgaste o compuestos de caucho, que se atornillan a la superficie interior de la carcasa del molino.

Cumplen dos funciones críticas. Primero, protegen la costosa carcasa del molino del intenso impacto y la abrasión del proceso de molienda. Segundo, su forma (perfil) está diseñada para elevar los medios de molienda y controlar cómo caen, influyendo directamente en la acción de molienda.

Medios de molienda

Los medios de molienda son los caballos de batalla del molino. Estos son los objetos sueltos dentro de la carcasa que se elevan por rotación y luego caen, triturando y moliendo el material entre ellos.

Los tipos más comunes son las bolas de acero (en molinos de bolas) o las barras de acero (en molinos de barras). En los molinos autógenos (AG) o semi-autógenos (SAG), grandes trozos del propio mineral actúan como medios de molienda primarios, a veces complementados con una pequeña carga de bolas de acero grandes.

Muñones y cojinetes

Los muñones son ejes cilíndricos huecos fijados al centro de cada extremo de la carcasa del molino. Actúan como el eje de rotación del molino.

Estos muñones descansan sobre grandes cojinetes especializados (a menudo hidrostáticos o hidrodinámicos) que soportan el enorme peso del molino y su contenido, permitiendo una rotación suave y de baja fricción. El diseño hueco de los muñones también proporciona el camino para que el material sea alimentado y descargado del molino.

El sistema de accionamiento

El sistema de accionamiento proporciona el par necesario para hacer girar el molino. Debe superar la inmensa inercia y el peso de la carcasa, los revestimientos, los medios y el mineral.

Este sistema típicamente consta de un gran motor eléctrico, una caja de engranajes para la reducción de velocidad y un piñón. El piñón engrana con una gran corona dentada (o "engranaje de circunferencia") montada en la circunferencia de la carcasa del molino, transfiriendo la fuerza de rotación. Algunos molinos modernos y grandes utilizan accionamientos de motor sin engranajes (GMD) donde el motor está construido directamente alrededor de la propia carcasa del molino.

Comprendiendo el sistema de flujo de material

Para que un molino funcione continuamente, el material debe poder entrar y salir de manera controlada. Esto se gestiona mediante los componentes de alimentación y descarga, que son integrales a los muñones.

El sistema de alimentación

El material, a menudo mezclado con agua para formar una lechada, entra al molino a través del muñón del extremo de alimentación. Una tolva de alimentación o un revestimiento de muñón dirigen la lechada a la cámara de molienda principal.

El sistema de descarga

A medida que se alimenta material nuevo al molino, el producto molido se desplaza y sale a través del muñón del extremo de descarga. Un sistema de rejilla o elevador de pulpa dentro del molino ayuda a separar y guiar las partículas del tamaño correcto fuera del molino para su posterior procesamiento.

Consideraciones clave y compensaciones en el diseño de molinos

La selección y el diseño de cada componente implican importantes compensaciones que afectan el rendimiento del molino, el costo operativo y el programa de mantenimiento.

Diseño del revestimiento vs. rendimiento del molino

El perfil de los revestimientos es crítico. Los elevadores de perfil alto hacen que los medios sean lanzados más alto en el aire antes de caer, creando un movimiento de "cascada" de alto impacto ideal para romper partículas grandes. Los elevadores de perfil bajo hacen que los medios rueden y se deslicen por la cara de la carcasa, creando un movimiento abrasivo de "cascada" ideal para una molienda más fina.

Selección de medios de molienda

El tamaño y el material de los medios de molienda son cruciales. Los medios más grandes son mejores para romper alimentación gruesa, pero son menos eficientes para la molienda fina. Los medios más pequeños proporcionan más superficie y puntos de contacto para la molienda fina, pero pueden no tener suficiente energía para romper partículas grandes. Los medios también se desgastan con el tiempo, lo que representa un costo operativo importante.

Potencia de accionamiento y velocidad del molino

La potencia del sistema de accionamiento determina la carga máxima que puede manejar el molino (rendimiento). La velocidad de rotación, conocida como el porcentaje de velocidad crítica, se ajusta con precisión. Si funciona demasiado rápido, los medios se fijarán a la carcasa por la fuerza centrífuga, deteniendo toda la molienda. Si funciona demasiado lento, se reduce el rendimiento y la eficiencia.

Adaptación de los componentes a su objetivo de molienda

La configuración ideal de un molino de molienda siempre está ligada al objetivo de conminución específico, ya sea liberar minerales del mineral o producir un polvo fino.

- Si su enfoque principal es la molienda primaria gruesa (p. ej., molienda SAG): Su sistema contará con carcasas de muy gran diámetro, revestimientos elevadores de perfil alto para impacto y un potente sistema de accionamiento para manejar grandes tamaños de alimentación.

- Si su enfoque principal es la molienda secundaria fina (p. ej., molienda de bolas): Su sistema utilizará una carcasa de menor diámetro, una gran carga de bolas de acero de pequeño diámetro y perfiles de revestimiento que promuevan la abrasión y la cascada.

- Si su enfoque principal es maximizar la fiabilidad y minimizar el tiempo de inactividad: Invertirá en revestimientos robustos de alta durabilidad, sistemas avanzados de monitoreo de cojinetes y un sistema de accionamiento con una clasificación conservadora.

Comprender cómo funcionan estos componentes esenciales como un sistema integrado es el primer paso para optimizar cualquier circuito de molienda.

Tabla resumen:

| Componente | Función principal | Consideraciones clave |

|---|---|---|

| Carcasa del molino | Recipiente giratorio para elevar medios y material | Robustez para soportar cargas dinámicas |

| Revestimientos del molino | Protegen la carcasa y controlan el movimiento de los medios de molienda | El perfil (alto/bajo) dicta el impacto vs. la abrasión |

| Medios de molienda | Realizan la trituración/molienda mediante impacto y abrasión | El tamaño y el material equilibran la rotura gruesa vs. la molienda fina |

| Muñones y cojinetes | Eje de rotación y soporte para el peso del molino | El diseño hueco permite la alimentación/descarga de material |

| Sistema de accionamiento | Proporciona el par para hacer girar el conjunto del molino | La potencia dicta el rendimiento; la velocidad es crítica para la eficiencia |

¿Listo para optimizar su circuito de molienda? La configuración correcta del molino es fundamental para la eficiencia y el costo de su operación. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los molinos de molienda y el soporte experto necesario para lograr sus objetivos específicos de conminución, desde la molienda primaria gruesa hasta la molienda secundaria fina. Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de formas cerámicas de residuos de yodo-vanadato-plomo?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones