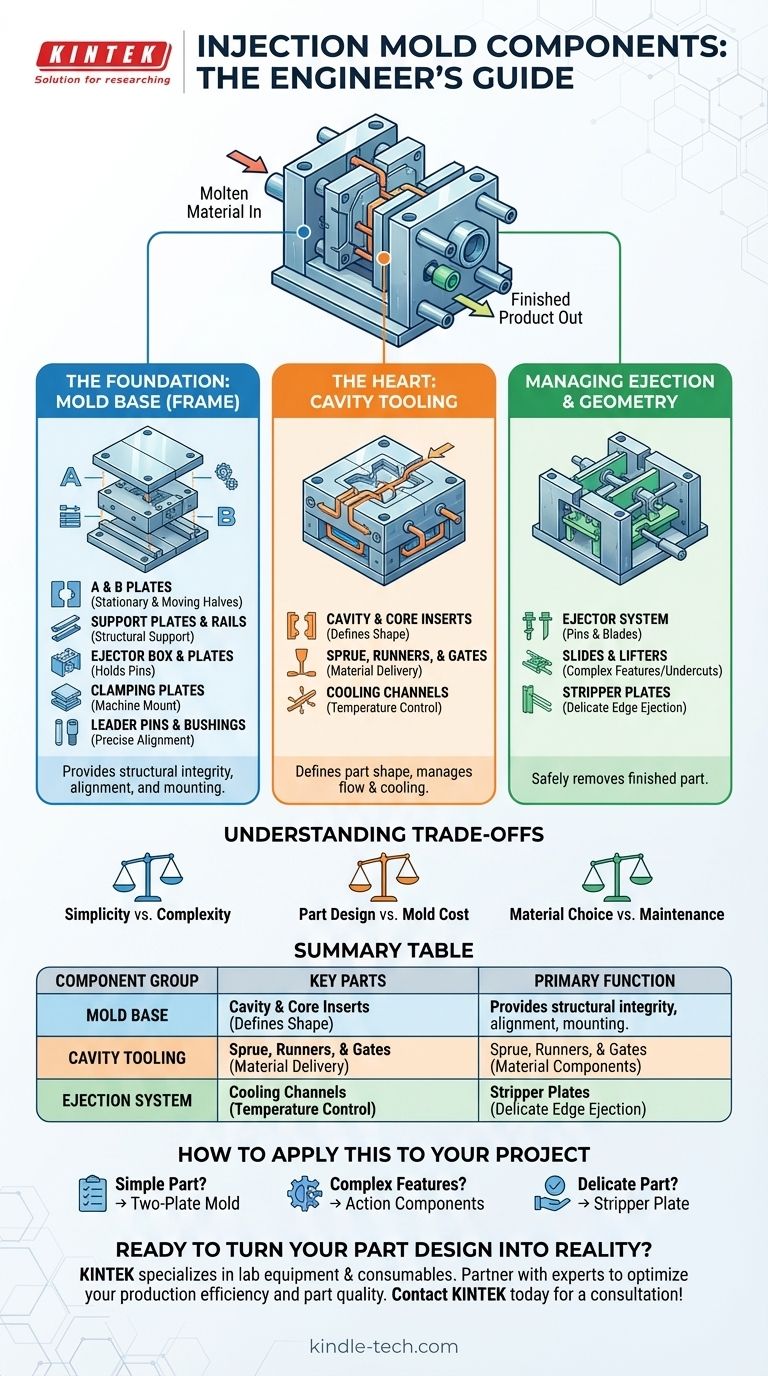

En esencia, un molde de inyección es un ensamblaje sofisticado de piezas mecanizadas con precisión diseñadas para un único propósito: dar forma a material fundido en un producto terminado. Estos componentes se pueden organizar en tres grupos fundamentales: la base del molde (el marco estructural), el utillaje de cavidad (que define la forma de la pieza) y el sistema de expulsión (que retira la pieza terminada). En conjunto, estos sistemas deben soportar inmensas presiones y cambios de temperatura con una alineación perfecta, ciclo tras ciclo.

Comprender un molde no se trata solo de nombrar sus partes; se trata de reconocerlo como un sistema integrado. La base proporciona la estructura y la alineación, el utillaje define la geometría y el sistema de expulsión garantiza que la pieza se pueda retirar limpiamente, y cada componente influye en la calidad y el costo del producto final.

La Fundación: La Base del Molde (Marco)

La base del molde, a veces denominada marco del molde o juego de matrices, es la base estandarizada que sostiene todo el utillaje personalizado. Proporciona la integridad estructural, la alineación y el mecanismo para montar todo el ensamblaje en una máquina de moldeo por inyección.

Placas A y B

Estas son las dos mitades principales del molde. El lado "A", o mitad estacionaria, contiene el inserto de cavidad y se une a la placa estacionaria de la máquina. El lado "B", o mitad móvil, contiene el inserto de núcleo y el sistema de expulsión.

Placas de Soporte y Guías

Ubicadas detrás de los insertos de núcleo y cavidad, estas placas proporcionan un soporte estructural crítico. Evitan que las placas se flexionen o deformen bajo la inmensa presión de la inyección de plástico, que puede alcanzar miles de PSI.

Caja de Expulsión y Placas

Ubicada en el lado "B" del molde, la caja de expulsión contiene la placa expulsora y la placa retenedora del expulsor. Estas dos placas se mueven juntas, sujetando los pernos expulsores y empujándolos hacia adelante para expulsar la pieza terminada.

Placas de Sujeción

Estas son las placas más externas tanto en el lado "A" como en el "B" de la base del molde. Se utilizan para sujetar físicamente todo el ensamblaje del molde a la máquina de moldeo por inyección.

Pasadores Guía y Bujes

Estos son componentes de alineación críticos. Los pasadores guía en una mitad del molde encajan perfectamente en los bujes de la otra mitad a medida que el molde se cierra. Esto asegura una alineación precisa entre la cavidad y el núcleo, lo cual es esencial para una calidad de pieza consistente.

El Corazón del Molde: Utillaje de Cavidad

Este es el utillaje personalizado, específico de la pieza, que se encuentra dentro de la base del molde. La calidad y precisión de estos componentes determinan directamente las dimensiones, características y acabado superficial de la pieza final.

Insertos de Cavidad y Núcleo

Estos son los dos componentes que forman la forma real de la pieza. La cavidad es la mitad hembra que típicamente forma la superficie exterior de la pieza, mientras que el núcleo es la mitad macho que forma la superficie interior.

Canal de Alimentación, Canales de Distribución y Compuertas

Este es el sistema de entrega que transporta el plástico fundido desde la boquilla de la máquina hasta la cavidad. El canal de alimentación es el conducto inicial, los canales de distribución distribuyen el plástico a diferentes cavidades, y la compuerta es la abertura final y estrecha hacia la cavidad misma.

Canales de Refrigeración

Son conductos perforados a través de las placas e insertos del molde por los que circula un fluido (generalmente agua). Controlar la temperatura del molde es fundamental para gestionar la contracción de la pieza, prevenir defectos y lograr un tiempo de ciclo rápido y repetible.

Gestión de la Expulsión y Geometría Compleja

Más allá de la estructura básica, muchos moldes incluyen componentes para manejar la expulsión de la pieza y para formar características complejas como socavados (undercuts).

El Sistema Expulsor (Pernos y Cuchillas)

Los pernos expulsores son el método más común para empujar la pieza fuera del núcleo después de que se ha enfriado. Estos pernos de acero endurecido se alojan en las placas expulsoras y viajan hacia adelante a través del núcleo para hacer contacto con la pieza.

Correderas y Elevadores

Estos son componentes de "acción", partes móviles dentro del molde utilizadas para crear socavados o características que de otro modo bloquearían la pieza en el molde. Las correderas se mueven perpendiculares a la dirección de apertura del molde, mientras que los elevadores se mueven en ángulo.

Placas Deslizantes (Stripper Plates)

Para piezas que son delicadas o tienen un borde exterior continuo (como una tapa de botella), se puede utilizar una placa deslizante en lugar de pernos expulsores. Esta placa rodea el núcleo y empuja todo el borde de la pieza hacia adelante, proporcionando una fuerza de expulsión suave y uniforme.

Comprensión de las Compensaciones (Trade-offs)

La elección y el número de componentes en un molde representan una serie de compensaciones críticas de ingeniería entre el diseño de la pieza, el costo de la herramienta y el mantenimiento a largo plazo.

Simplicidad vs. Complejidad

Un molde simple de dos placas, de abrir y cerrar, es relativamente económico de construir y fácil de mantener. Agregar componentes como correderas, elevadores o una tercera placa para un sistema de canal caliente aumenta drásticamente la complejidad de la herramienta, el costo inicial y el potencial de desgaste.

Diseño de la Pieza vs. Costo del Molde

El diseño de la pieza de plástico dicta la complejidad del molde. Una característica simple como un pestillo de encaje a presión requiere un socavado, que a su vez requiere una corredera o un elevador en el molde. Esta única decisión de diseño puede añadir miles de dólares al costo de la herramienta.

Elección del Material y Mantenimiento

El acero utilizado para los insertos de cavidad y núcleo afecta la longevidad del molde y el tiempo de ciclo. Los aceros para herramientas endurecidos duran millones de ciclos, pero son caros. Los aceros más blandos son más baratos pero se desgastan más rápido. Los moldes complejos con muchas piezas móviles requieren un mantenimiento preventivo más frecuente para garantizar la alineación y la función.

Cómo Aplicar Esto a Su Proyecto

La configuración ideal del molde depende totalmente de las necesidades específicas de su proyecto en cuanto a geometría de la pieza, volumen de producción y presupuesto.

- Si su enfoque principal es una pieza simple sin socavados: Un molde básico de dos placas con un sistema de expulsión por pasador estándar ofrece la solución más rentable y confiable.

- Si su enfoque principal es una pieza compleja con características laterales: Requerirá un molde con componentes de acción como correderas o elevadores, lo que aumenta el costo pero permite una mayor libertad de diseño.

- Si su enfoque principal es una pieza delicada, de pared delgada o cilíndrica: Un molde con placa deslizante proporciona una expulsión suave y uniforme, previniendo deformaciones o daños que podrían ser causados por la fuerza localizada de los pernos expulsores.

Al comprender cómo funcionan estos componentes individuales como un sistema, puede diseñar piezas más fáciles de fabricar y comunicarse de manera más efectiva con sus socios de utillaje y fabricación.

Tabla de Resumen:

| Grupo de Componentes del Molde | Partes Clave | Función Principal |

|---|---|---|

| Base del Molde (Marco) | Placas A/B, Placas de Soporte, Pasadores Guía, Placas de Sujeción | Proporciona integridad estructural, alineación y montaje para la máquina. |

| Utillaje de Cavidad | Insertos de Cavidad/Núcleo, Canal de Alimentación/Canales de Distribución/Compuertas, Canales de Refrigeración | Define la forma de la pieza y gestiona el flujo y enfriamiento del plástico fundido. |

| Sistema de Expulsión | Pernos/Placas Expulsores, Correderas, Elevadores, Placas Deslizantes | Retira de forma segura la pieza terminada y enfriada de la cavidad del molde. |

¿Listo para convertir el diseño de su pieza en realidad?

Comprender los componentes del molde es el primer paso. El siguiente es asociarse con un experto que pueda ayudarlo a navegar las compensaciones entre el diseño de la pieza, el costo de la herramienta y el volumen de producción.

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de los laboratorios. Nuestra experiencia garantiza que obtenga la configuración de molde correcta para su aplicación específica, equilibrando el rendimiento con el presupuesto. Hablemos sobre cómo el diseño correcto del molde puede optimizar su eficiencia de producción y la calidad de la pieza.

¡Contacte a KINTEK hoy para una consulta y cotización!

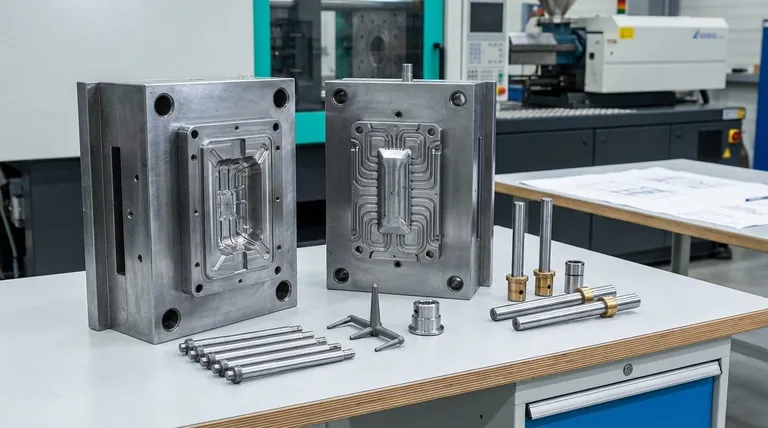

Guía Visual

Productos relacionados

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Tubo Cerámico de Nitruro de Boro (BN)

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

La gente también pregunta

- ¿Para qué se utiliza una prensa de briquetas? Transformar polvos en muestras y componentes precisos

- ¿Cómo se realiza el método del pellet de KBr? Una guía paso a paso para una preparación perfecta de muestras FTIR

- ¿Qué es el método KBr en espectroscopia IR? Una guía para el análisis de muestras sólidas

- ¿Por qué se utiliza KBr para hacer el pastilla? Logre resultados de espectroscopia IR claros y precisos

- ¿Cuál es la diferencia entre EDS y XRF? EDS para Microanálisis, XRF para Análisis a Granel