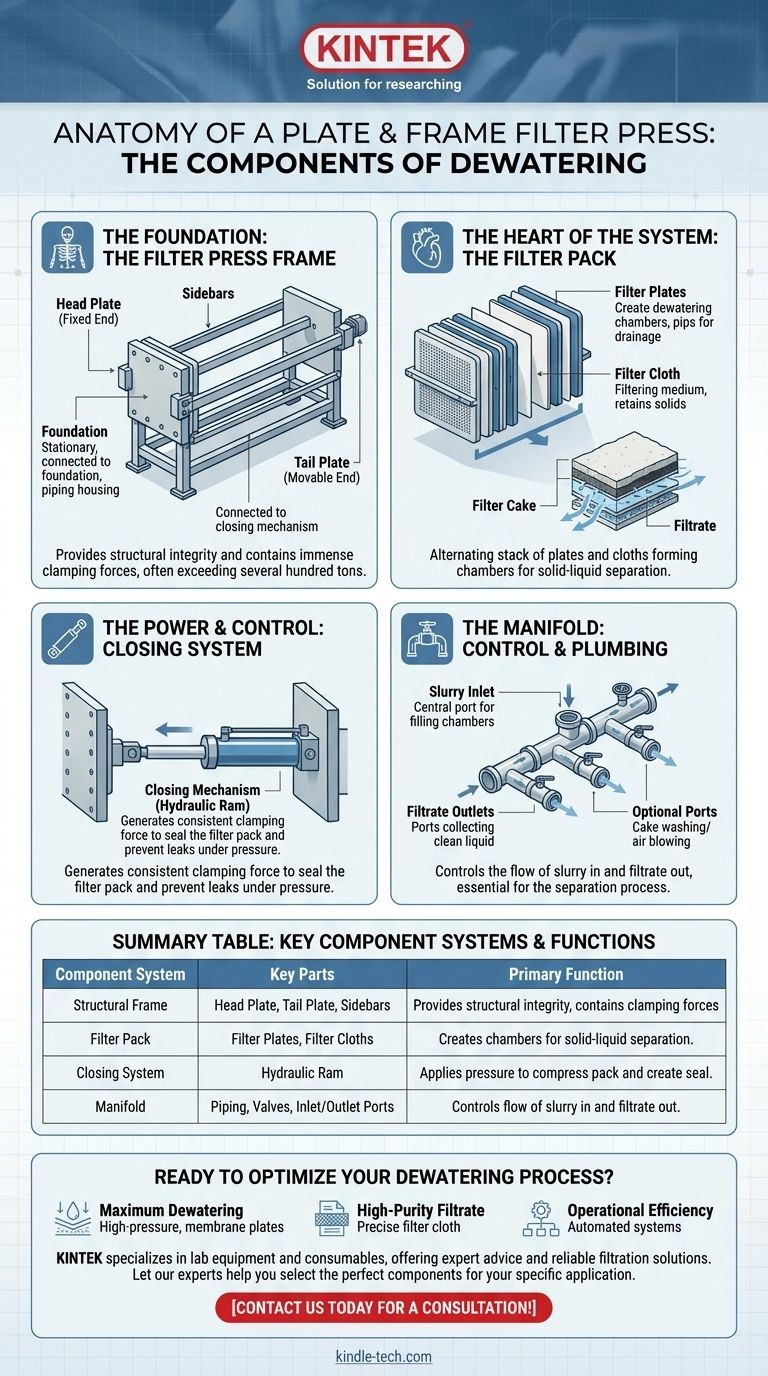

En su esencia, una prensa de filtro de placas y marcos consta de cuatro sistemas principales. Estos son el bastidor estructural que mantiene todo unido, el paquete de filtros (placas y telas) que realiza la separación, el sistema de cierre que aplica presión y el colector que controla el flujo de líquido. Cada componente está diseñado para trabajar en conjunto bajo una inmensa fuerza para separar eficazmente los sólidos de los líquidos.

Una prensa de filtro no es simplemente una colección de piezas; es un sistema diseñado con precisión. El bastidor proporciona la integridad estructural, las placas y la tela crean las cámaras de deshidratación, y los sistemas hidráulico y de colector proporcionan la fuerza y el control que impulsan todo el proceso de separación.

La base: El bastidor de la prensa de filtro

El bastidor es el esqueleto de la máquina. Proporciona el soporte estructural necesario para contener las inmensas fuerzas de sujeción requeridas para la filtración, que a menudo pueden superar varios cientos de toneladas.

La placa de cabecera (extremo fijo)

Este es el anclaje estacionario de la prensa de filtro. Está fijado a la base y alberga las conexiones de tuberías primarias para la alimentación de la lechada y la descarga del filtrado (líquido limpio).

La placa de cola (extremo móvil)

Este componente se mueve a lo largo de las barras laterales para abrir y cerrar el paquete de filtros. Está directamente conectado al mecanismo de cierre, transmitiendo la fuerza de sujeción a través de la pila de placas de filtro.

Las barras laterales

Estos son los rieles de alta resistencia, típicamente hechos de acero macizo, que conectan las placas de cabecera y cola. Las placas de filtro cuelgan y se deslizan a lo largo de estas barras, que deben ser lo suficientemente fuertes como para resistir la flexión bajo la presión de sujeción total.

El corazón del sistema: El paquete de filtros

El paquete de filtros es donde ocurre el trabajo real de separación. Es una pila de placas de filtro y telas de filtro alternas, que forman una serie de cámaras.

Las placas de filtro

La función de las placas de filtro es crear las cámaras vacías donde se acumulan los sólidos, conocidos como "torta de filtro". Cuando se presionan juntas, los huecos en las placas adyacentes forman estas cámaras selladas. Las superficies de las placas tienen patrones de drenaje (a menudo llamados pips) que permiten que el líquido filtrado fluya por detrás de la tela del filtro.

La tela del filtro

Este es el verdadero medio filtrante. Cada placa de filtro está revestida con una lámina de tela de filtro, que es un tejido finamente tejido (a menudo polipropileno). La tela retiene las partículas sólidas en su superficie mientras permite que el líquido limpio pase a través de sus poros y salga a través de los canales de drenaje de la placa.

Cómo se ensambla el paquete

El paquete de filtros es una serie alterna de placas y telas. Esta pila se comprime firmemente entre las placas de cabecera y cola, creando una serie de cámaras selladas y vacías listas para ser llenadas con lechada.

La potencia y el control: Sistemas de cierre y colector

Estos sistemas proporcionan la fuerza para sellar la prensa y las vías para mover el líquido hacia adentro y hacia afuera. Sin ellos, el proceso de filtración no podría ocurrir.

El mecanismo de cierre

Este es el sistema que genera la fuerza de sujeción. En la mayoría de las prensas industriales, se trata de un gran cilindro hidráulico que empuja la placa de cola hacia adelante, comprimiendo el paquete de filtros. El sistema hidráulico asegura un sellado consistente y potente para evitar fugas bajo alta presión de alimentación.

El colector y las tuberías

El colector es la "fontanería" de la prensa. Es un sistema de tuberías y válvulas que controla el flujo de material:

- Entrada de lechada: Un puerto central por donde la lechada es bombeada al paquete de filtros, llenando todas las cámaras simultáneamente.

- Salidas de filtrado: Puertos que recogen el líquido limpio y filtrado después de que ha pasado a través de las telas de filtro.

- Puertos opcionales: Muchas prensas incluyen conexiones adicionales para procesos como el lavado de la torta o el soplado de aire, que ayudan a purificar o secar aún más la torta de filtro.

Comprendiendo las compensaciones

Elegir los componentes correctos implica equilibrar el rendimiento, el costo y los requisitos operativos. Las dos opciones más críticas son el diseño de la placa y el medio filtrante.

Tipo de placa: Placa y marco vs. Cámara empotrada

El término "placa y marco" se refiere técnicamente a un diseño más antiguo con una placa plana que alterna con un marco hueco. Sin embargo, la placa de cámara empotrada moderna es mucho más común. Las placas empotradas son más simples, sellan de manera más efectiva y requieren menos mano de obra, lo que las convierte en el estándar para la mayoría de las aplicaciones actuales.

Selección de la tela del filtro

Esta es la decisión más crítica para el rendimiento. El material, el tejido y la clasificación de micras de la tela deben coincidir con precisión con el tamaño de partícula, la temperatura y la composición química de la lechada. Una elección incorrecta conduce a una filtración deficiente, "cegamiento" (obstrucción) de la tela o falla prematura.

Nivel de automatización

Las prensas pueden variar desde completamente manuales, donde un operador mueve físicamente cada placa, hasta sistemas completamente automatizados con cambiadores automáticos de placas, lavadores de tela y mecanismos de descarga de torta. La elección correcta depende completamente del tiempo de ciclo requerido, los costos laborales y la inversión de capital inicial.

Tomando la decisión correcta para su objetivo

La configuración ideal de su prensa de filtro depende completamente de su objetivo principal.

- Si su enfoque principal es la máxima deshidratación: Necesita un sistema hidráulico de alta presión y es posible que desee invertir en placas de compresión de membrana, que pueden aplicar presión adicional a la torta para eliminar más líquido.

- Si su enfoque principal es el filtrado de alta pureza: La tela del filtro es su componente más crítico. Invierta en una tela de alta calidad con la clasificación de micras y el tejido precisos para evitar que los sólidos pasen por alto el filtro.

- Si su enfoque principal es la eficiencia operativa: Priorice un cambiador automático de placas y un colector bien diseñado y automatizado para minimizar los tiempos de ciclo y reducir los requisitos de mano de obra manual.

Comprender cómo funcionan estos componentes individuales como un sistema cohesivo es el primer paso para dominar su proceso de deshidratación.

Tabla resumen:

| Sistema de componentes | Partes clave | Función principal |

|---|---|---|

| Bastidor estructural | Placa de cabecera, Placa de cola, Barras laterales | Proporciona integridad estructural y contiene inmensas fuerzas de sujeción. |

| Paquete de filtros | Placas de filtro, Telas de filtro | Crea cámaras donde ocurre la separación sólido-líquido. |

| Sistema de cierre | Cilindro hidráulico | Aplica presión para comprimir el paquete de filtros y crear un sello. |

| Colector | Tuberías, Válvulas, Puertos de entrada/salida | Controla el flujo de lechada hacia adentro y de filtrado (líquido limpio) hacia afuera. |

¿Listo para optimizar su proceso de deshidratación? La configuración correcta de su prensa de filtro es fundamental para lograr la máxima deshidratación, un filtrado de alta pureza o la eficiencia operativa. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto y soluciones de filtración confiables. Deje que nuestros expertos le ayuden a seleccionar los componentes perfectos para su aplicación específica. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Qué es el proceso de forja hidráulica? Domina el arte del conformado de metales de alta resistencia

- ¿Qué condiciones fundamentales proporciona una prensa hidráulica de laboratorio para los pellets de electrolito de estado sólido? ¡Mejora la densidad!

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la preparación de pellets verdes para acero eutéctico nanoestructurado?

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de baterías de estado sólido? Mejora de la conductividad iónica