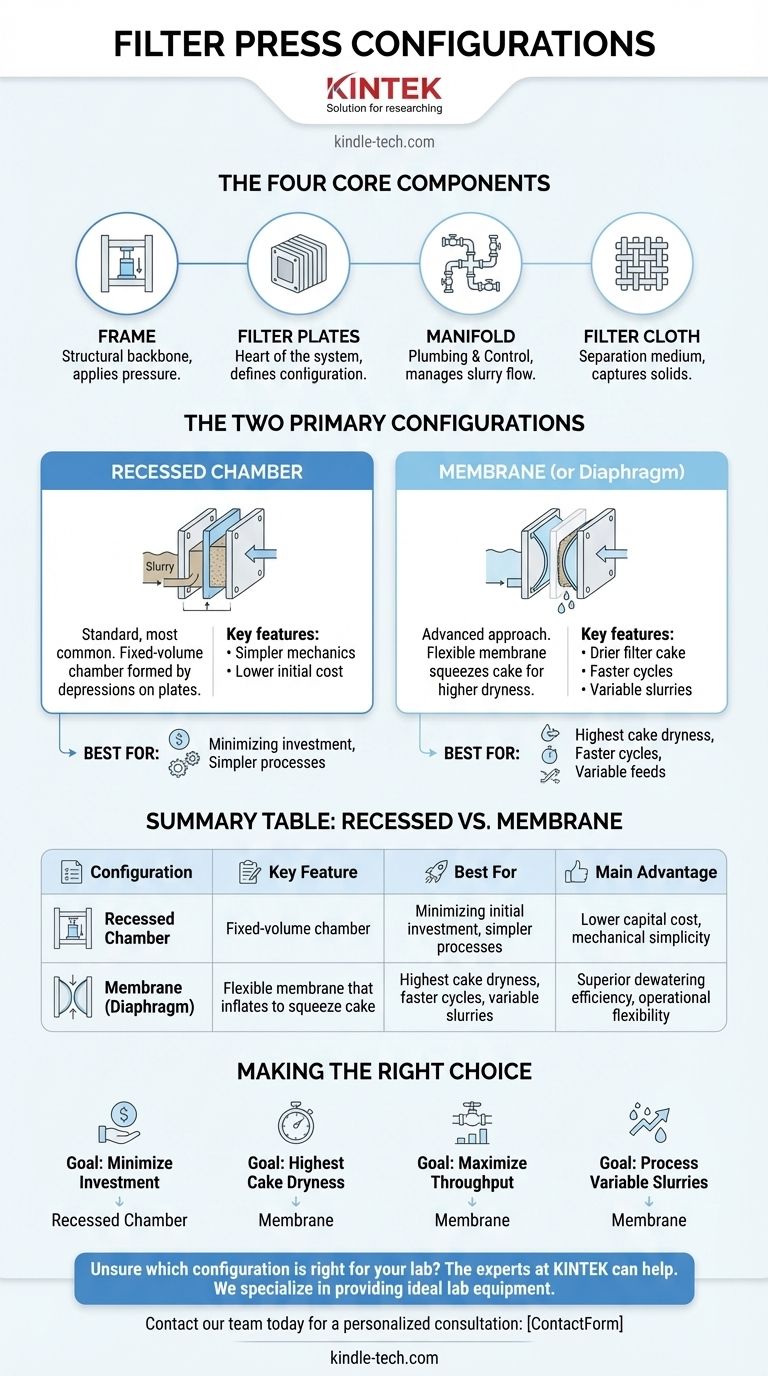

En esencia, una prensa de filtro tiene dos configuraciones fundamentales: cámara empotrada y membrana. Estas configuraciones se definen por el tipo de placa de filtro utilizada dentro de la prensa, lo que dicta directamente cómo el sistema deshidrata una suspensión y la sequedad final de la torta de filtro resultante.

Si bien una prensa de filtro es un sistema completo construido a partir de un bastidor, un colector y telas filtrantes, la elección entre una configuración de cámara empotrada y una de membrana es la decisión más crítica, ya que define las capacidades operativas y la eficiencia de deshidratación de la máquina.

Deconstruyendo la prensa de filtro: Los cuatro componentes principales

Para entender las configuraciones, primero debe entender la máquina. Cada prensa de filtro, independientemente de su configuración, se construye a partir de cuatro componentes esenciales que trabajan al unísono.

El bastidor: La columna vertebral estructural

El bastidor es la estructura principal que mantiene unidos todos los demás componentes bajo una inmensa presión. Típicamente consiste en un cabezal, un soporte trasero y barras laterales o vigas superiores que los conectan.

Este marco alberga el sistema hidráulico responsable de sujetar las placas de filtro, creando un sello hermético para el proceso de filtración.

Placas de filtro: El corazón del sistema

Este es el componente más crítico y define la configuración de la prensa. Una serie de placas se alinean dentro del bastidor, cada una cubierta con una tela filtrante.

Cuando se sujetan juntas, el vacío entre dos placas forma una cámara donde se bombea la suspensión. El líquido pasa a través de la tela y los sólidos son capturados, formando una torta de filtro.

Colector: La tubería y el control

El colector consiste en las tuberías y válvulas integradas que controlan el flujo de la suspensión hacia la prensa y el filtrado (el líquido separado) fuera de la prensa.

Este sistema asegura que cada cámara entre las placas se llene de manera uniforme y eficiente para optimizar el ciclo de filtración.

Tela filtrante: El medio de separación crítico

La tela filtrante es un tejido especializado adaptado para cubrir las placas de filtro. Su tejido y material específicos se seleccionan en función de las propiedades químicas y el tamaño de partícula de la suspensión.

Esta tela es el verdadero medio de separación; debe permitir que el líquido pase libremente mientras captura de manera confiable las partículas sólidas.

Las dos configuraciones principales explicadas

La elección entre una cámara empotrada y una placa de membrana dicta cómo funciona la prensa de filtro y los resultados que puede lograr.

Configuración 1: Cámara empotrada

Esta es la configuración estándar, la más común. Las placas de cámara empotrada tienen una depresión en cada lado, y cuando se empujan dos placas juntas, forman una única cámara de volumen fijo.

La suspensión se bombea a estas cámaras hasta que los sólidos llenan todo el vacío. El proceso se detiene una vez que la cámara está llena y la presión de la bomba alcanza un límite establecido.

Configuración 2: Membrana (o diafragma)

Las placas de membrana ofrecen un enfoque más avanzado. Uno o ambos lados de la placa tienen una cara flexible e impermeable (la membrana) sobre una superficie de drenaje.

Después de que el ciclo de filtración inicial llena la cámara con sólidos, se bombea un fluido (típicamente agua o aire) detrás de la membrana flexible. Esto infla la membrana, exprimiendo la torta de filtro y expulsando líquido adicional.

Comprendiendo las ventajas y desventajas

Elegir una configuración es una cuestión de equilibrar el costo inicial con el rendimiento operativo y los resultados deseados.

Simplicidad y menor costo de capital

La configuración de cámara empotrada es mecánicamente más simple, sin partes móviles dentro de las propias placas. Esto resulta en un precio de compra inicial más bajo y un mantenimiento potencialmente menos complejo.

Mayor rendimiento y eficiencia

La configuración de membrana ofrece una torta de filtro significativamente más seca debido a la fase final de "exprimido". Esto puede reducir los costos de eliminación (menos peso de agua) y puede acortar los tiempos de ciclo generales.

Flexibilidad operativa

Las prensas de membrana son más indulgentes si las características de alimentación de la suspensión cambian o si las cámaras no están completamente llenas. La función de exprimido aún puede deshidratar eficazmente una torta parcialmente formada, mientras que una prensa de cámara empotrada depende de una cámara llena para un rendimiento óptimo.

Tomando la decisión correcta para su proceso

Su objetivo operativo específico es el factor más importante al seleccionar la configuración de prensa de filtro adecuada.

- Si su objetivo principal es minimizar la inversión inicial: La configuración robusta y sencilla de cámara empotrada es la opción más rentable.

- Si su objetivo principal es lograr la mayor sequedad posible de la torta: La capacidad de la configuración de membrana para exprimir mecánicamente la torta es esencial y ofrecerá los mejores resultados.

- Si su objetivo principal es reducir el tiempo de ciclo y maximizar el rendimiento: Una prensa de membrana a menudo puede acortar los tiempos de ciclo al expulsar el líquido más rápido que depender únicamente de la alta presión de la bomba.

- Si procesa suspensiones variables o tiene una alimentación inconsistente: La configuración de membrana ofrece una mayor flexibilidad operativa y un rendimiento más consistente bajo condiciones cambiantes.

En última instancia, comprender estos componentes y configuraciones principales le permite seleccionar el sistema de prensa de filtro preciso que se alinee con sus objetivos específicos de deshidratación.

Tabla resumen:

| Configuración | Característica clave | Mejor para | Ventaja principal |

|---|---|---|---|

| Cámara empotrada | Cámara de volumen fijo formada por placas deprimidas | Minimizar la inversión inicial, procesos más simples | Menor costo de capital, simplicidad mecánica |

| Membrana (Diafragma) | Membrana flexible que se infla para exprimir la torta | Mayor sequedad de la torta, ciclos más rápidos, suspensiones variables | Eficiencia de deshidratación superior, flexibilidad operativa |

¿No está seguro de qué configuración de prensa de filtro es la adecuada para el proceso de deshidratación de su laboratorio? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio ideal, incluidas las prensas de filtro, para satisfacer sus requisitos específicos de eficiencia, costo y rendimiento. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo la configuración correcta puede optimizar sus resultados.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

La gente también pregunta

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Qué es la técnica de pastillas en IR? Domine la preparación de muestras sólidas para una espectroscopia clara

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Cómo mejora una prensa hidráulica de laboratorio la precisión de la XRF para muestras de catalizador? Mejora la precisión y la estabilidad de la señal

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos