La diferencia fundamental entre los procesos de Deposición Química de Vapor (CVD) es la presión de operación dentro de la cámara de reacción. Este parámetro único dicta casi todo lo demás, desde la calidad y uniformidad de la película depositada hasta la velocidad del proceso y el coste del equipo. Si bien todos los métodos CVD implican la introducción de gases reactivos que forman una película sólida sobre un sustrato calentado, el ajuste de la presión cambia drásticamente la física de la deposición.

El principio central a comprender es la compensación entre la presión y la calidad. Bajar la presión del proceso generalmente produce películas más puras y uniformes que pueden adaptarse a formas complejas, pero lo hace a costa de velocidades de deposición más lentas y equipos más caros y complejos.

El papel de la presión en CVD

La elección entre CVD a Presión Atmosférica (APCVD), CVD a Baja Presión (LPCVD) y otras variantes es una decisión de ingeniería arraigada en el comportamiento físico de los gases. La presión determina cómo interactúan las moléculas de gas entre sí y con la superficie del sustrato.

Transporte de gas y camino libre medio

A presión atmosférica, las moléculas de gas están densamente empaquetadas y chocan constantemente entre sí. Este "camino libre medio" corto (la distancia promedio que recorre una molécula antes de una colisión) da como resultado un proceso limitado por la difusión donde los reactivos llegan al sustrato de una manera algo aleatoria y no uniforme.

Al reducir la presión, el camino libre medio aumenta significativamente. Las moléculas viajan más lejos en línea recta, lo que les permite alcanzar todas las superficies del sustrato, incluidos el fondo y las paredes laterales de zanjas diminutas, antes de reaccionar.

Reacción superficial frente a reacción en fase gaseosa

La alta presión promueve reacciones químicas indeseables en la fase gaseosa por encima del sustrato. Estas reacciones pueden formar partículas diminutas que luego caen sobre la superficie, creando defectos y degradando la calidad de la película.

En entornos de baja presión, el proceso se vuelve limitado por la reacción superficial. La deposición ocurre principalmente cuando los gases reactivos se adsorben directamente sobre el sustrato calentado, que es el mecanismo deseado para crear una película densa, de alta calidad y bien adherida.

Conformidad y cobertura de paso

La conformidad describe qué tan uniformemente una película recubre una superficie no plana. Para la microelectrónica con estructuras 3D complejas, esto es fundamental.

Debido a que la baja presión permite que las moléculas de gas alcancen todas las superficies antes de reaccionar, los procesos LPCVD y UHVCVD proporcionan una excelente conformidad. El APCVD de alta presión, al estar limitado por la difusión, proporciona una conformidad muy pobre, creando películas más gruesas en las superficies superiores y películas mucho más delgadas dentro de las zanjas.

Un desglose de los procesos CVD clave

Cada proceso CVD ocupa un nicho específico definido por el equilibrio entre velocidad, coste y calidad de la película.

CVD a Presión Atmosférica (APCVD)

- Presión: Presión atmosférica estándar (~100.000 Pa).

- Características: Sistemas simples, de extremo abierto o basados en cinta transportadora que permiten un rendimiento muy alto y un bajo coste de equipo.

- Calidad de la película: Generalmente baja, con mala uniformidad y conformidad. Propensa a la contaminación por partículas de reacciones en fase gaseosa.

- Uso principal: Aplicaciones donde la velocidad y el coste son primordiales y la perfección de la película no lo es, como la deposición de capas de óxido protectoras gruesas o algunas capas en la fabricación de células solares.

CVD a Baja Presión (LPCVD)

- Presión: Típicamente de 10 a 100 Pa.

- Características: Requiere bombas de vacío y cámaras selladas, lo que aumenta el coste y la complejidad. Los procesos se ejecutan generalmente en lotes de obleas.

- Calidad de la película: Excelente uniformidad y alta conformidad. La deposición es impulsada por la reacción superficial, lo que conduce a películas de alta pureza.

- Uso principal: El caballo de batalla de la industria de semiconductores para depositar películas de polisilicio, nitruro de silicio y dióxido de silicio de alta calidad.

CVD Subatmosférica (SACVD)

- Presión: Por debajo de la atmosférica pero superior a la LPCVD (p. ej., 10.000 a 60.000 Pa).

- Características: Un compromiso diseñado para lograr mejores propiedades de película que APCVD pero con velocidades de deposición más altas que LPCVD.

- Calidad de la película: Buena, especialmente para rellenar huecos de alta relación de aspecto (un proceso conocido como relleno de huecos). A menudo utiliza química basada en ozono.

- Uso principal: Deposición de películas dieléctricas como dióxido de silicio para el aislamiento de zanjas poco profundas en circuitos integrados.

CVD de Ultra Alto Vacío (UHVCVD)

- Presión: Extremadamente baja, por debajo de 10⁻⁶ Pa.

- Características: Requiere sistemas de vacío muy caros y complejos. Las velocidades de deposición son extremadamente lentas.

- Calidad de la película: La mayor pureza y control posibles. Puede depositar películas capa atómica por capa atómica (epitaxia), creando estructuras cristalinas perfectas.

- Uso principal: Investigación avanzada y fabricación de dispositivos de alto rendimiento, como el crecimiento de capas epitaxiales de silicio-germanio (SiGe) tensionadas para transistores de alta velocidad.

Comprender las compensaciones fundamentales

Elegir un proceso CVD nunca se trata de encontrar el "mejor", sino el más apropiado. La decisión siempre implica navegar por un conjunto de compensaciones fundamentales.

Calidad frente a rendimiento

Esta es la compensación más crítica. APCVD ofrece un rendimiento inigualable pero produce películas de baja calidad. UHVCVD produce películas atómicamente perfectas, pero es demasiado lento para la producción en masa. LPCVD se sitúa en un valioso punto óptimo para muchas aplicaciones de microelectrónica.

Conformidad frente a coste

Si su dispositivo tiene zanjas profundas o características 3D complejas, necesita la alta conformidad proporcionada por un proceso de baja presión. Sin embargo, esta capacidad tiene el coste directo de equipos de vacío más caros, mantenimiento y tiempos de procesamiento más largos.

Pureza frente a velocidad

El entorno extremadamente limpio de UHVCVD es necesario para crear películas epitaxiales libres de contaminantes. Esta limpieza se logra minimizando los gases de fondo, lo que también significa ralentizar la introducción de gases reactivos, reduciendo así drásticamente la velocidad de deposición.

Selección del proceso CVD correcto

Su elección debe estar impulsada por los requisitos específicos de la película que necesita crear.

- Si su enfoque principal es el alto rendimiento y el bajo coste: APCVD es la opción más adecuada, especialmente para películas gruesas y no críticas.

- Si su enfoque principal son películas uniformes y de alta calidad para microelectrónica: LPCVD proporciona el mejor equilibrio entre calidad, conformidad y tasas de producción aceptables.

- Si su enfoque principal es crear capas monocristalinas ultrapuras para dispositivos avanzados: UHVCVD es la única opción, a pesar de su alto coste y baja velocidad.

- Si su enfoque principal es rellenar huecos topográficos desafiantes rápidamente: SACVD ofrece un compromiso valioso entre la velocidad de los sistemas de mayor presión y la calidad de LPCVD.

Elegir el método CVD correcto es una decisión de ingeniería crítica que equilibra las características de la película deseadas frente a las limitaciones prácticas de la velocidad de producción y el coste.

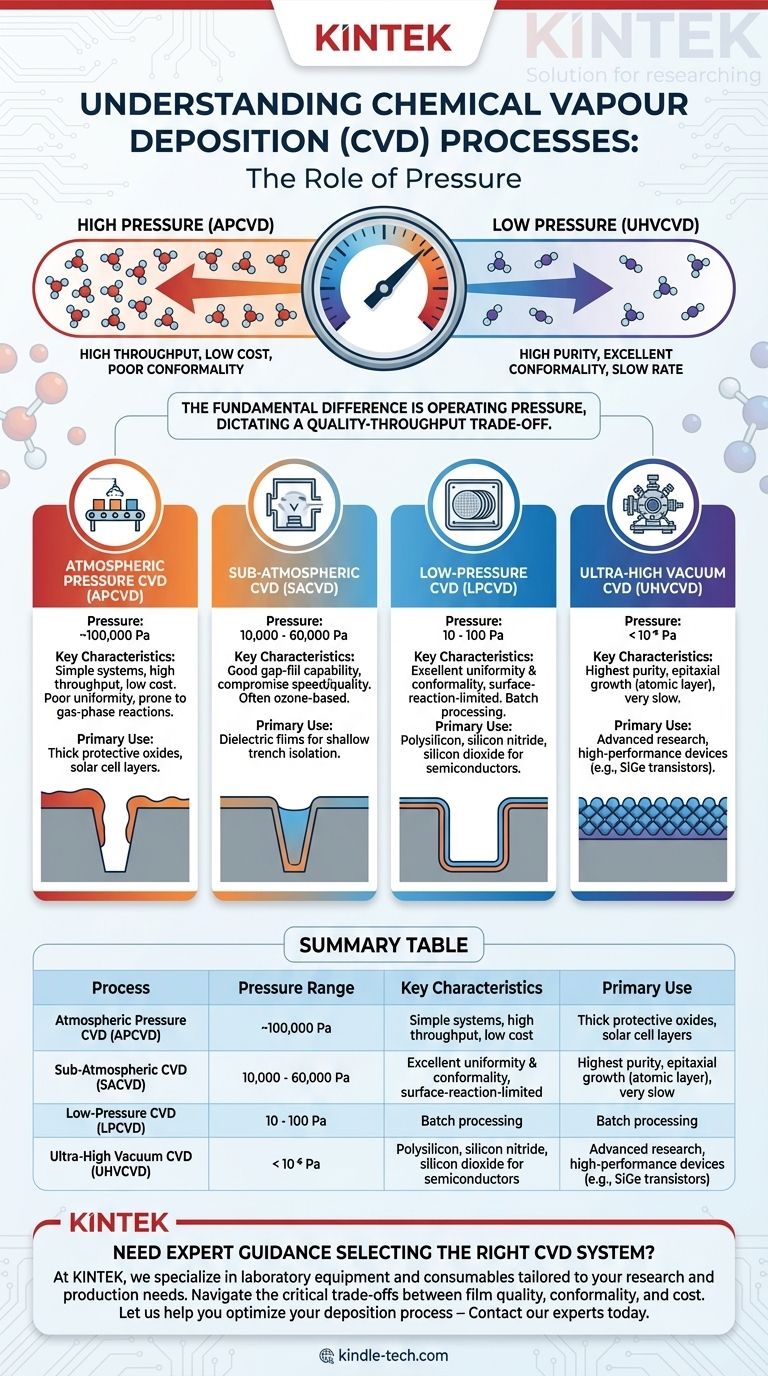

Tabla de resumen:

| Proceso | Rango de presión | Características clave | Uso principal |

|---|---|---|---|

| APCVD | ~100.000 Pa | Alto rendimiento, bajo coste, sistema simple | Óxidos protectores gruesos, algunas capas de células solares |

| LPCVD | 10 - 100 Pa | Excelente uniformidad y conformidad, procesamiento por lotes | Polisilicio, nitruro de silicio, dióxido de silicio para semiconductores |

| SACVD | 10.000 - 60.000 Pa | Buena capacidad de relleno de huecos, compromiso entre APCVD y LPCVD | Películas dieléctricas para aislamiento de zanjas poco profundas |

| UHVCVD | < 10⁻⁶ Pa | Máxima pureza, crecimiento epitaxial, deposición muy lenta | Investigación avanzada, dispositivos de alto rendimiento como transistores SiGe |

¿Necesita orientación experta para seleccionar el sistema CVD adecuado para su aplicación específica?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades de investigación y producción. Ya sea que necesite APCVD de alto rendimiento para recubrimientos rentables o UHVCVD ultrapuro para trabajos avanzados de semiconductores, nuestro equipo puede ayudarle a navegar por las compensaciones críticas entre la calidad de la película, la conformidad y el coste.

Permítanos ayudarle a optimizar su proceso de deposición – Contacte a nuestros expertos hoy mismo para discutir sus requisitos y encontrar la solución CVD perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas