Los gases más comunes utilizados para la soldadura fuerte no son combustibles, sino atmósferas protectoras diseñadas para proteger la junta del oxígeno. Los gases principales utilizados son Nitrógeno (N₂), Hidrógeno (H₂), Argón (Ar) y mezclas de estos, a menudo creadas a partir de amoníaco disociado. Cada gas cumple el propósito crítico de prevenir la oxidación durante el ciclo de soldadura fuerte a alta temperatura.

El principio fundamental a comprender es que el papel de un "gas" de soldadura fuerte en la soldadura por horno o inducción es casi siempre el control atmosférico. Su trabajo es prevenir la formación de óxidos metálicos, que son la principal barrera para crear una junta soldada fuerte, limpia y correctamente mojada.

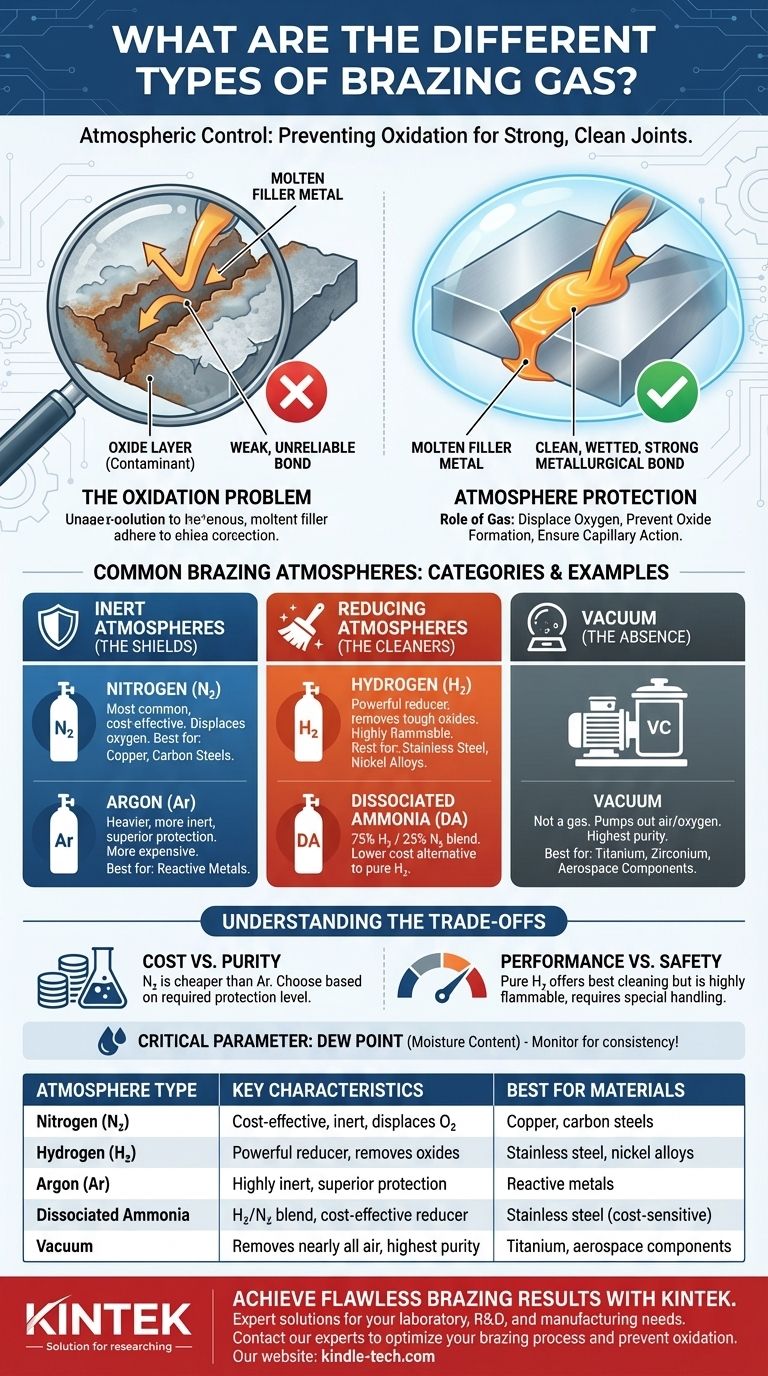

Por qué una atmósfera protectora es fundamental

A las temperaturas de soldadura fuerte, los metales reaccionan muy rápidamente con el oxígeno del aire. Esta reacción crea una capa delgada, a menudo invisible, de óxido en la superficie de las piezas que intenta unir.

El problema de la oxidación

Los óxidos actúan como una capa contaminante. Impiden que el metal de aporte de soldadura fuerte fundido haga un contacto directo y limpio con los metales base.

Piense en ello como intentar pegar una pegatina en una superficie polvorienta. La pegatina se adhiere al polvo, no a la superficie en sí, lo que resulta en una unión débil y poco fiable.

Cómo una atmósfera protege la junta

Una atmósfera controlada desplaza el aire rico en oxígeno del entorno de soldadura fuerte. Al rodear las piezas con un gas específico, se evita que el oxígeno llegue al metal o se eliminan activamente los óxidos ligeros que ya se han formado.

Esto asegura que el metal de aporte pueda fluir limpiamente sobre las superficies metálicas mediante acción capilar, creando una fuerte unión metalúrgica.

Tipos comunes de atmósferas de soldadura fuerte

Las atmósferas de soldadura fuerte generalmente se clasifican como inertes o químicamente activas (reductoras). La elección depende de los metales base que se unen y del resultado deseado.

Atmósferas inertes: Los escudos

Los gases inertes no son reactivos. Su único trabajo es desplazar físicamente el oxígeno del horno o del área de soldadura fuerte.

- Nitrógeno (N₂): Esta es la atmósfera más común y rentable para prevenir la oxidación, especialmente para soldar fuerte cobre y aceros al carbono.

- Argón (Ar): El argón es un gas más pesado y más inerte que el nitrógeno. Es más caro, pero proporciona una protección superior para metales altamente reactivos.

Atmósferas reductoras: Los limpiadores

Las atmósferas reductoras no solo desplazan el oxígeno; reaccionan activamente con y eliminan los óxidos ligeros existentes de las superficies metálicas.

- Hidrógeno (H₂): El hidrógeno puro es un potente agente reductor y es excelente para soldar fuerte aceros inoxidables, aleaciones de níquel y otros materiales que forman óxidos resistentes. Produce juntas excepcionalmente brillantes y limpias.

- Amoníaco disociado (AD): Esta es una alternativa de menor costo al hidrógeno puro. El amoníaco (NH₃) se calienta para descomponerlo en una mezcla de 75% Hidrógeno y 25% Nitrógeno, creando una atmósfera altamente reductora.

- Mezclas de Nitrógeno-Hidrógeno: Para un mayor control, mezclas específicas (p. ej., 95% N₂ / 5% H₂) ofrecen cierta capacidad reductora mientras son no inflamables y más seguras de manejar que el hidrógeno puro.

Vacío: La ausencia definitiva de atmósfera

Aunque no es un gas, el vacío es la "atmósfera" más efectiva para la soldadura fuerte. Al bombear casi todo el aire fuera de una cámara sellada, se elimina el oxígeno y otros contaminantes.

Este método es esencial para soldar fuerte metales extremadamente reactivos como el titanio y el circonio, así como para aplicaciones aeroespaciales complejas y de alta pureza.

Comprender las compensaciones

Elegir la atmósfera correcta implica equilibrar el costo, el rendimiento y la seguridad. No existe un único gas "mejor" para todas las aplicaciones.

Costo frente a pureza

El nitrógeno es significativamente más barato que el argón. Para muchas aplicaciones comunes, el nitrógeno proporciona una protección suficiente, lo que lo convierte en la opción predeterminada siempre que sea posible.

Rendimiento frente a seguridad

El hidrógeno puro ofrece los resultados más limpios en metales difíciles de soldar fuerte. Sin embargo, es altamente inflamable y requiere procedimientos de manipulación especializados y hornos equipados con sistemas de seguridad, lo que aumenta la complejidad operativa y el costo.

Pureza del gas y punto de rocío

La eficacia de cualquier atmósfera depende en gran medida de su pureza. Incluso pequeñas cantidades de humedad (vapor de agua) o contaminación por oxígeno pueden provocar oxidación. El punto de rocío, una medida del contenido de humedad, es un parámetro crítico a monitorear para obtener resultados de soldadura fuerte consistentes.

Tomar la decisión correcta para su aplicación

Su elección de gas de soldadura fuerte está dictada por los materiales que está uniendo y los requisitos de calidad del producto final.

- Si su enfoque principal es la soldadura fuerte rentable de cobre o acero al carbono: El nitrógeno es típicamente la mejor opción para proporcionar una excelente protección a bajo costo.

- Si está soldando fuerte acero inoxidable o aleaciones con óxidos resistentes: Se necesita una mezcla de hidrógeno o hidrógeno puro para reducir activamente los óxidos y asegurar una junta limpia.

- Si está uniendo metales altamente reactivos como el titanio o para componentes aeroespaciales críticos: Un vacío de alta calidad es la única opción fiable para prevenir la contaminación del componente.

- Si necesita el rendimiento del hidrógeno pero tiene limitaciones de costos: El amoníaco disociado ofrece una potente atmósfera reductora a un precio inferior al del hidrógeno puro.

En última instancia, seleccionar la atmósfera correcta es fundamental para lograr una soldadura fuerte exitosa.

Tabla de resumen:

| Tipo de atmósfera de soldadura fuerte | Características clave | Ideal para materiales |

|---|---|---|

| Nitrógeno (N₂) | Rentable, inerte, desplaza el oxígeno | Cobre, aceros al carbono |

| Hidrógeno (H₂) | Potente agente reductor, elimina óxidos | Acero inoxidable, aleaciones de níquel |

| Argón (Ar) | Altamente inerte, protección superior | Metales reactivos |

| Amoníaco disociado | Mezcla 75% H₂ / 25% N₂, reductor rentable | Acero inoxidable (sensible al costo) |

| Vacío | Elimina casi todo el aire, máxima pureza | Titanio, circonio, componentes aeroespaciales |

Logre resultados de soldadura fuerte impecables con KINTEK

Seleccionar la atmósfera de soldadura fuerte correcta es fundamental para prevenir la oxidación y asegurar la resistencia e integridad de sus juntas. La elección incorrecta puede provocar uniones débiles, contaminación y fallos del producto.

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para todas sus necesidades de soldadura fuerte y procesamiento térmico. Ayudamos a nuestros clientes en I+D, fabricación y control de calidad a navegar estas complejas decisiones para optimizar sus procesos.

Permítanos ayudarle a:

- Identificar la atmósfera ideal para sus metales base y materiales de aporte específicos.

- Suministrar gases de alta pureza y equipos fiables para mantener resultados consistentes y de alta calidad.

- Mejorar su rendimiento y eficiencia de soldadura fuerte mientras reduce costos y tasas de chatarra.

No permita que la oxidación comprometa sus productos. Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden aportar fiabilidad y precisión a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué gas se utiliza en los hornos de recocido? El papel del hidrógeno en la protección de sus materiales

- ¿Cuáles son los peligros de los gases inertes? La amenaza silenciosa e indetectable del desplazamiento de oxígeno

- ¿Cómo asegura un horno de atmósfera de alta temperatura la estructura activa de los catalizadores de calcio-aluminio?

- ¿Cuáles son los métodos comunes para producir atmósferas de gas protectoras? Soluciones Expertas de Tratamiento Térmico

- ¿De qué peligros debe estar consciente al trabajar con gases inertes? Asfixia silenciosa y riesgos de desplazamiento de oxígeno

- ¿Por qué es importante una atmósfera inerte? Prevenir la oxidación, el fuego y la contaminación

- ¿Por qué el proceso de aluminización de superaleaciones debe realizarse en un horno de atmósfera con control de flujo de argón?

- ¿Cómo facilita un horno de reducción de atmósfera controlada la exsolución in situ? Dominio del crecimiento de nanopartículas de perovskita