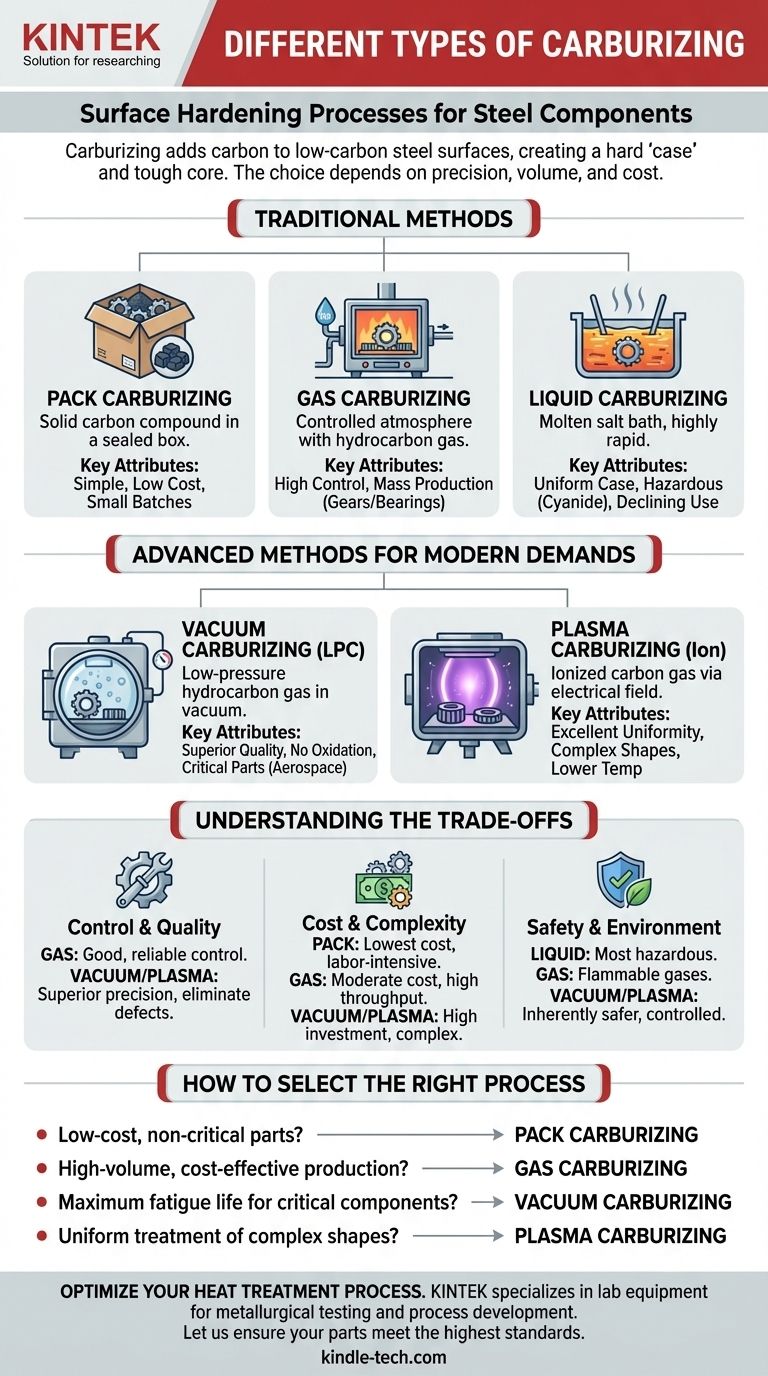

Los tipos principales de cementación son la cementación en caja, en gas, líquida, al vacío y por plasma. Cada método utiliza un medio diferente —sólido, gas, sal líquida o gas ionizado— para introducir carbono en la superficie de una pieza de acero con bajo contenido de carbono, lo que permite endurecerla. La elección del método depende de factores como la precisión requerida, el volumen de producción, la complejidad del componente y el coste.

La decisión fundamental al seleccionar un proceso de cementación no es encontrar el método "mejor", sino hacer coincidir las capacidades del proceso con sus requisitos específicos de ingeniería y económicos. Si bien los métodos tradicionales son rentables para el uso general, los procesos avanzados ofrecen un control superior y una calidad metalúrgica para aplicaciones de alto rendimiento.

¿Qué es la cementación y por qué se utiliza?

La cementación es un proceso de tratamiento térmico que añade carbono a la superficie de componentes de acero con bajo contenido de carbono. Este proceso no endurece el acero directamente; más bien, crea una "capa" o una capa superficial con un mayor contenido de carbono.

A continuación, la pieza se templa (se enfría rápidamente) y se revene. La capa cementada de alto carbono se vuelve extremadamente dura y resistente al desgaste, mientras que el núcleo de bajo carbono permanece más blando y tenaz. Esto crea un componente con una combinación ideal de durabilidad superficial y ductilidad del núcleo, haciéndolo resistente tanto al desgaste como a la fractura catastrófica.

Los métodos tradicionales de cementación

Estos métodos se han utilizado durante décadas y siguen siendo relevantes para muchas aplicaciones, equilibrando coste y rendimiento.

Cementación en caja (Cementación sólida)

Este es el método original. Las piezas se empaquetan en una caja de acero sellada, rodeadas de un compuesto sólido y rico en carbono como carbón vegetal o coque, junto con un producto químico "energizante" (por ejemplo, carbonato de bario) que promueve la liberación de gas monóxido de carbono.

La caja se calienta en un horno durante un largo período, permitiendo que el carbono se difunda lentamente en el acero. Es sencillo y requiere una inversión mínima, lo que lo hace adecuado para trabajos únicos u operaciones a pequeña escala.

Cementación en gas

Este es el método industrial más utilizado en la actualidad. Las piezas se cargan en un horno sellado con una atmósfera controlada. Se introduce en el horno un gas rico en carbono, como gas natural (metano) o propano.

A altas temperaturas, estos gases se descomponen y el carbono liberado es absorbido por la superficie del acero. Este método ofrece un excelente control sobre la profundidad de la capa y la concentración de carbono superficial, lo que lo hace altamente repetible e ideal para la producción en masa de componentes como engranajes y rodamientos.

Cementación líquida (Cementación en baño de sales)

En este proceso, las piezas se sumergen en un baño de sales fundidas que opera a altas temperaturas. El baño contiene compuestos liberadores de carbono, generalmente cianuro de sodio.

La cementación líquida es muy rápida y produce una capa uniforme, ya que el líquido contacta todas las superficies de manera uniforme. Sin embargo, el uso de sales de cianuro altamente tóxicas presenta importantes peligros de seguridad y desafíos de eliminación ambiental, lo que provoca que su uso disminuya en favor de alternativas más seguras.

Cementación avanzada para las demandas modernas

Estos métodos modernos se desarrollaron para superar las limitaciones de los métodos tradicionales, ofreciendo mayor calidad y precisión para aplicaciones críticas.

Cementación al vacío (LPC)

También conocida como Cementación a Baja Presión (LPC), este proceso tiene lugar en un horno de vacío. Primero se calientan las piezas en vacío para limpiar las superficies. Luego, se introduce una cantidad precisa de gas hidrocarburo (como acetileno) a muy baja presión.

Debido a que no hay oxígeno en el horno, este método elimina por completo la oxidación intergranular (IGO), un defecto que puede reducir la vida a fatiga de las piezas endurecidas por cementación en gas. La cementación al vacío produce una capa excepcionalmente limpia y de alta calidad y es preferida para componentes de alta tensión como los engranajes aeroespaciales.

Cementación por plasma (Cementación iónica)

Este es el método tecnológicamente más avanzado. Dentro de una cámara de vacío, se aplica un campo eléctrico de alto voltaje entre las piezas (el cátodo) y la pared de la cámara (el ánodo). Esto crea un plasma, o "descarga luminiscente", alrededor de las piezas.

Se introduce un gas portador de carbono y el plasma lo ioniza, provocando que los iones de carbono se aceleren e impacten contra la superficie de la pieza. Esto proporciona un control excepcional sobre la uniformidad de la capa, incluso en formas muy complejas y en agujeros ciegos. También se puede realizar a temperaturas más bajas, lo que reduce la distorsión de la pieza.

Comprensión de las compensaciones

Ningún proceso es perfecto para todas las situaciones. La elección implica equilibrar el coste, la calidad y la logística de producción.

Control y Calidad

La cementación en gas ofrece un control bueno y fiable para la mayoría de las necesidades industriales. Sin embargo, la cementación al vacío y por plasma proporcionan una precisión superior y eliminan defectos como la oxidación intergranular, lo que da como resultado una superficie metalúrgicamente más limpia con un mejor rendimiento a la fatiga.

Coste y Complejidad

La cementación en caja tiene el coste de equipo más bajo, pero requiere mucha mano de obra y es difícil de automatizar. La cementación en gas representa un equilibrio entre un coste de equipo moderado y un alto rendimiento. Los hornos de vacío y de plasma requieren una inversión de capital significativa y son más complejos de operar, lo que los hace más adecuados para componentes de alto valor donde el rendimiento justifica el coste.

Seguridad y Medio Ambiente

La cementación líquida es la más peligrosa debido a las sales de cianuro tóxicas. La cementación en gas implica gases inflamables y requiere protocolos de seguridad sólidos. Los procesos al vacío y por plasma son inherentemente más seguros, ya que operan en un entorno controlado y cerrado y utilizan cantidades muy pequeñas de gas de proceso.

Cómo seleccionar el proceso de cementación adecuado

Su decisión final debe estar impulsada por los requisitos de rendimiento específicos y el valor del componente que está tratando.

- Si su enfoque principal son las piezas no críticas de bajo coste: La cementación en caja es una solución viable y sencilla para lotes pequeños o trabajos únicos.

- Si su enfoque principal es la producción de gran volumen y rentable con buen control: La cementación en gas es el estándar de la industria y la opción más común para piezas automotrices e industriales.

- Si su enfoque principal es la máxima vida a la fatiga y el rendimiento para componentes críticos: La cementación al vacío es la opción superior, ya que su eliminación de la oxidación superficial se traduce directamente en una mayor vida útil.

- Si su enfoque principal es el tratamiento uniforme de formas muy complejas o materiales especiales: La cementación por plasma ofrece un control y una uniformidad inigualables, especialmente para geometrías intrincadas.

En última instancia, alinear el método de cementación con la aplicación de la pieza es clave para lograr un rendimiento óptimo y una eficiencia económica.

Tabla de resumen:

| Método | Medio de Proceso | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Cementación en caja | Compuesto Sólido | Bajo Coste | Lotes Pequeños, Piezas No Críticas |

| Cementación en gas | Gas Hidrocarburo | Alto Volumen, Buen Control | Piezas Automotrices e Industriales |

| Cementación líquida | Baño de Sales Fundidas | Rápida y Uniforme | Uso en Declive (Preocupaciones de Seguridad) |

| Cementación al vacío | Gas Hidrocarburo (Vacío) | Calidad Superior, Sin Oxidación | Componentes Críticos de Alta Tensión |

| Cementación por plasma | Gas Ionizado (Plasma) | Excelente Uniformidad en Formas Complejas | Geometrías Intrincadas, Materiales Especiales |

¿Necesita optimizar su proceso de tratamiento térmico?

Elegir el método de cementación correcto es fundamental para lograr la dureza, resistencia al desgaste y vida a la fatiga deseadas en sus componentes. La elección incorrecta puede provocar un rendimiento deficiente o costes innecesarios.

KINTEK se especializa en equipos de laboratorio y consumibles para pruebas metalúrgicas y desarrollo de procesos. Podemos proporcionarle los hornos y las herramientas analíticas que necesita para validar y perfeccionar sus procesos de cementación, ya esté trabajando con métodos tradicionales o técnicas avanzadas como el vacío y el plasma.

Permítanos ayudarle a garantizar que sus piezas cumplan con los más altos estándares de calidad y rendimiento.

Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo garantiza un horno programable de alta temperatura la precisión para los experimentos de TBC? Ciclos térmicos de precisión

- ¿Cuál es el papel fundamental de un horno de secado al vacío en la preparación de LATP-Li3InCl6? Optimice sus electrolitos sólidos

- ¿Qué es la pirólisis rápida de biomasa residual? Conversión de biomasa en bio-aceite en segundos

- ¿Qué papel crítico juega un horno de vacío en el tratamiento de residuos de sulfuro mixto? Preserve la integridad química en su laboratorio

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es la diferencia entre el recocido y el recocido de proceso? Una guía para elegir el tratamiento térmico correcto

- ¿Qué es la metalurgia de sinterización? Creación de piezas metálicas de alta resistencia sin fundición

- ¿Por qué es necesario un horno de pirólisis a alta temperatura para los catalizadores de átomo único? Desbloquea la precisión atómica