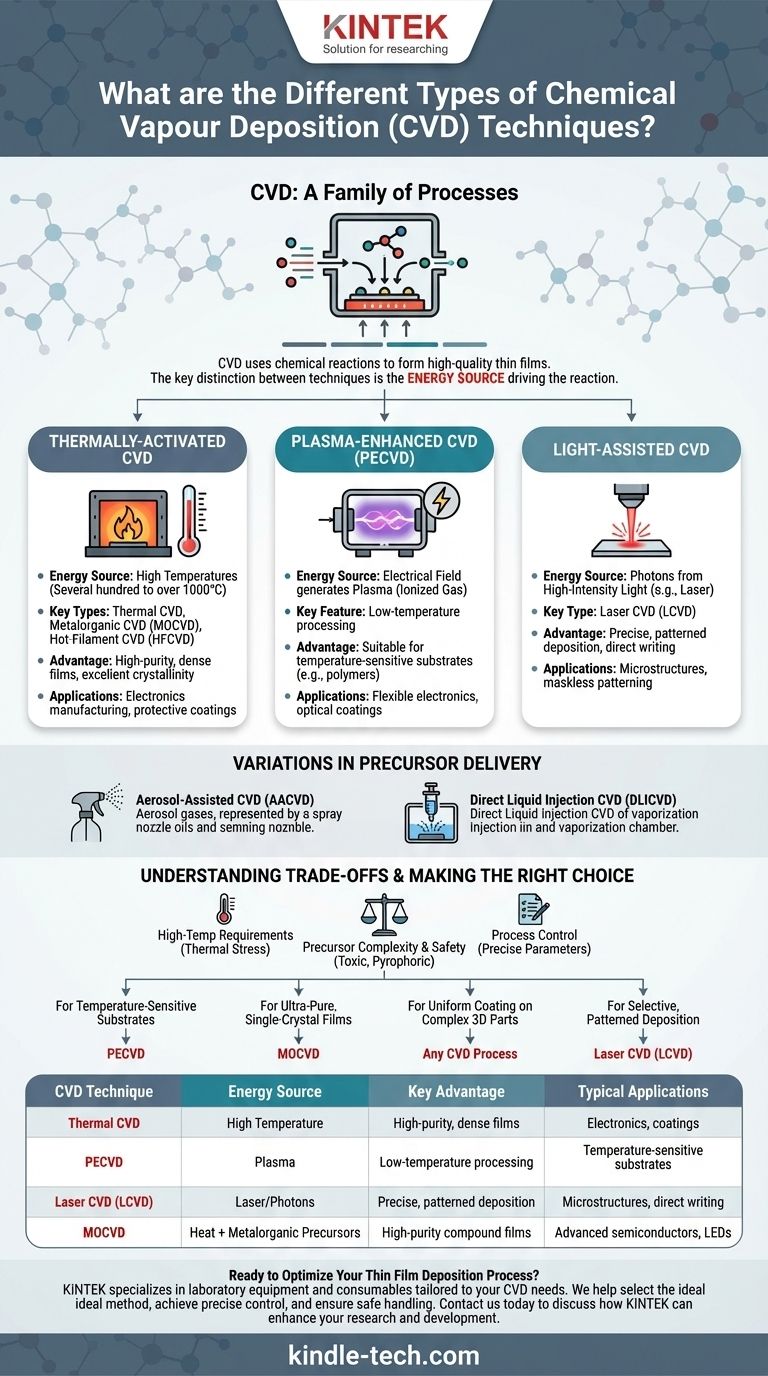

En esencia, la deposición química de vapor (CVD) es una familia de procesos, no una única técnica. Los tipos principales se distinguen por cómo suministran la energía necesaria para impulsar la reacción química que forma la película delgada. Los métodos clave incluyen la CVD activada térmicamente, que utiliza calor, la CVD mejorada por plasma (PECVD), que utiliza plasma, y la CVD asistida por luz, que utiliza fuentes como láseres.

La diferencia fundamental entre las diversas técnicas de CVD es la fuente de energía utilizada para iniciar la reacción química. Elegir un método es una cuestión de equilibrar las propiedades de la película requeridas, la tolerancia al calor del sustrato y la complejidad de los materiales precursores.

El principio fundamental de la deposición química de vapor

¿Qué es la CVD?

La deposición química de vapor es un proceso utilizado para crear películas delgadas sólidas de alta calidad y alto rendimiento. Implica la introducción de uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen o reaccionan en la superficie de un sustrato calentado, dejando atrás una capa de material sólido.

La reacción química es clave

La característica definitoria de la CVD es el uso de una reacción química para formar la película. Esto la distingue de las técnicas de deposición física de vapor (PVD), que generalmente implican evaporar o pulverizar un material sólido sobre el sustrato.

La naturaleza química del proceso permite la creación de películas altamente puras, densas y bien cristalizadas.

Creación de recubrimientos conformados

Una ventaja significativa de la CVD es su capacidad para producir películas conformadas. Debido a que los gases precursores rodean un objeto, el proceso de deposición ocurre uniformemente en todas las superficies.

Este efecto de "envoltura" es ideal para recubrir formas complejas y tridimensionales, lo cual es difícil para los métodos PVD de línea de visión.

Categorías principales de técnicas CVD

La forma más efectiva de comprender los diferentes tipos de CVD es agruparlos según la fuente de energía que impulsa la reacción química crítica.

CVD activada térmicamente

Esta es la forma más tradicional de CVD, que se basa en altas temperaturas (a menudo varios cientos o más de mil grados Celsius) para proporcionar la energía para la reacción.

Los tipos específicos incluyen la CVD térmica, la CVD metalorgánica (MOCVD), que utiliza precursores metalorgánicos y es vital para la fabricación de electrónica avanzada, y la CVD de filamento caliente (HFCVD).

CVD mejorada por plasma (PECVD)

En lugar de depender únicamente del calor elevado, la PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado).

Las especies altamente reactivas dentro del plasma pueden iniciar la reacción química a temperaturas mucho más bajas que la CVD térmica. Esto hace que la PECVD sea adecuada para depositar películas en sustratos que no pueden soportar altas temperaturas, como los plásticos.

CVD asistida por luz

Esta categoría utiliza fotones de una fuente de luz de alta intensidad para proporcionar la energía de reacción.

El ejemplo más común es la CVD con láser (LCVD), donde un haz de láser enfocado puede depositar material selectivamente en un patrón muy preciso, lo que permite la escritura directa de microestructuras.

Variaciones en la entrega de precursores

Algunos métodos de CVD se distinguen no por la fuente de energía, sino por cómo se introduce el precursor químico en la cámara de reacción.

La CVD asistida por aerosoles (AACVD) utiliza un aerosol para transportar el precursor, mientras que la CVD de inyección directa de líquido (DLICVD) vaporiza una cantidad precisa de un precursor líquido directamente dentro de una cámara calentada.

Comprender las compensaciones

Aunque es potente, la CVD no está exenta de desafíos. Comprender las limitaciones de cada método es clave para tomar una decisión informada.

Requisitos de alta temperatura

El principal inconveniente de la CVD térmica tradicional es la necesidad de temperaturas muy altas. Esto limita los tipos de materiales sustrato que se pueden utilizar e introduce tensión térmica en el producto final.

Complejidad y seguridad de los precursores

Los procesos CVD dependen de precursores químicos volátiles, que pueden ser caros, tóxicos o pirofóricos (se inflaman espontáneamente en el aire). Esto requiere sistemas cuidadosos de manipulación, almacenamiento y gestión de gases de escape.

Control del proceso

Lograr un grosor de película, composición y estructura cristalina específicos requiere un control preciso sobre numerosos parámetros. Estos incluyen la temperatura, la presión, las tasas de flujo de gas y las concentraciones de precursor, lo que puede hacer que la optimización del proceso sea compleja.

Tomar la decisión correcta para su objetivo

Seleccionar el método CVD apropiado depende completamente del material que esté depositando y del sustrato que esté recubriendo.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura (como un polímero): Necesita un proceso a baja temperatura, lo que hace que la PECVD sea la opción ideal.

- Si su enfoque principal es crear películas monocristalinas ultralimpias para electrónica de alta gama: El control preciso que ofrece la MOCVD es el estándar de la industria.

- Si su enfoque principal es recubrir uniformemente una pieza compleja y tridimensional: La naturaleza conformada inherente de cualquier proceso CVD la convierte en una opción superior a los métodos PVD de línea de visión.

- Si su enfoque principal es la deposición selectiva y estampada sin máscaras: La precisión de la CVD con láser (LCVD) le permite escribir patrones directamente sobre una superficie.

En última instancia, la diversa familia de técnicas CVD proporciona un conjunto de herramientas muy versátil para la ingeniería de materiales a nivel atómico.

Tabla de resumen:

| Técnica CVD | Fuente de energía | Ventaja clave | Aplicaciones típicas |

|---|---|---|---|

| CVD térmica | Alta temperatura | Películas densas y de alta pureza | Electrónica, recubrimientos |

| CVD mejorada por plasma (PECVD) | Plasma | Procesamiento a baja temperatura | Sustratos sensibles a la temperatura |

| CVD con láser (LCVD) | Láser/Fotones | Deposición precisa y estampada | Microestructuras, escritura directa |

| CVD metalorgánica (MOCVD) | Calor + Precursores metalorgánicos | Películas compuestas de alta pureza | Semiconductores avanzados, LED |

| CVD asistida por aerosoles (AACVD) | Calor + Suministro de aerosol | Opciones de precursores versátiles | Composiciones de materiales complejas |

¿Listo para optimizar su proceso de deposición de película delgada?

Elegir la técnica de deposición química de vapor correcta es fundamental para lograr las propiedades y el rendimiento de la película deseados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades específicas de CVD.

Le ayudamos a:

- Seleccionar el método CVD ideal para su sustrato y aplicación

- Lograr un control preciso del grosor y la composición de la película

- Implementar la manipulación segura de precursores volátiles

- Optimizar los parámetros del proceso para obtener resultados superiores

Ya sea que esté trabajando con materiales sensibles a la temperatura o necesite recubrimientos ultrapuros para electrónica avanzada, nuestra experiencia garantiza que obtenga la solución adecuada para sus requisitos de laboratorio.

¡Contáctenos hoy para discutir cómo las soluciones CVD de KINTEK pueden mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora