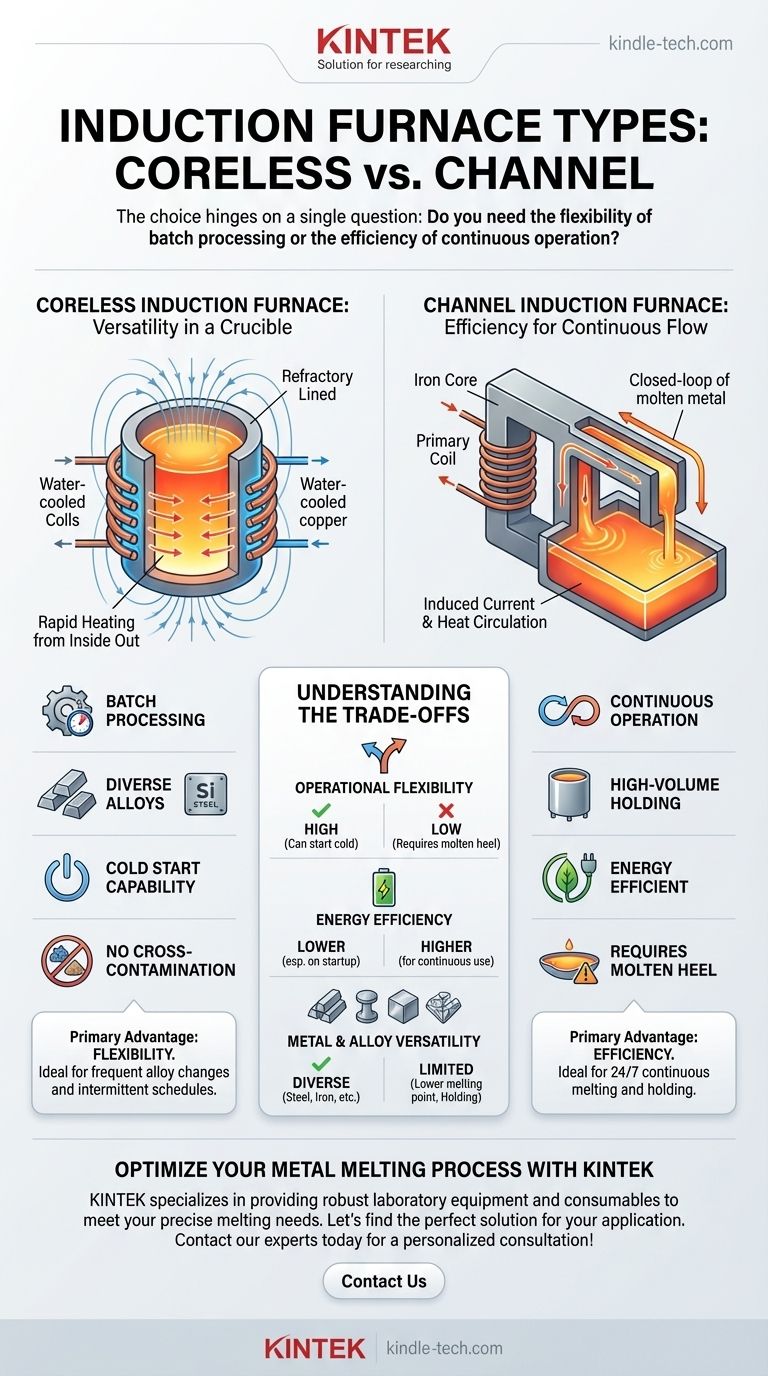

Los dos tipos principales de hornos de inducción son el horno sin núcleo (coreless) y el horno de canal (channel). Si bien ambos aprovechan el principio de inducción electromagnética para fundir metal, su diseño interno y sus características operativas son fundamentalmente diferentes, lo que hace que cada uno sea adecuado para aplicaciones industriales muy distintas.

La elección entre un horno de inducción no se trata de cuál es "mejor", sino de cuál es el correcto para la tarea. Su decisión depende de una sola pregunta: ¿necesita la flexibilidad del procesamiento por lotes (sin núcleo) o la eficiencia de una operación continua (canal)?

El Horno de Inducción Sin Núcleo: Versatilidad en un Crisol

Un horno sin núcleo es el tipo de horno de inducción más común y versátil. Es esencialmente un crisol revestido de material refractario rodeado por una potente bobina de cobre refrigerada por agua.

Cómo Funciona

Cuando la corriente alterna fluye a través de la bobina, genera un potente campo magnético. Este campo induce corrientes parásitas directamente dentro de la carga metálica dentro del crisol, lo que hace que se caliente rápidamente y se funda de adentro hacia afuera.

Aplicaciones Clave

El diseño sin núcleo es ideal para aplicaciones que requieren cambios frecuentes en la composición de la aleación u operación intermitente. Se puede arrancar "en frío" sin una piscina de metal fundido, lo que lo hace perfecto para fundiciones que manejan una variedad de metales, incluidos acero, hierro y aleaciones no ferrosas.

Ventaja Principal: Flexibilidad

Debido a que se puede vaciar por completo entre fusiones, el horno sin núcleo ofrece la máxima flexibilidad para producir diferentes aleaciones sin contaminación cruzada. Su capacidad para arrancar y detenerse bajo demanda se adapta a los horarios de producción orientados a lotes.

El Horno de Inducción de Canal: Eficiencia para Flujo Continuo

Un horno de canal funciona más como un transformador eléctrico. Tiene un núcleo de hierro con una bobina primaria, y un bucle cerrado, o "canal", de metal fundido actúa como devanado secundario.

Cómo Funciona

La corriente que fluye a través de la bobina primaria induce una corriente mucho mayor en el bucle de metal fundido. La resistencia eléctrica del metal en este canal estrecho genera un calor intenso, que luego circula a través del baño principal del horno por convección.

Aplicaciones Clave

Este diseño es excepcionalmente eficiente energéticamente para mantener grandes volúmenes de metal fundido a una temperatura constante. Se utiliza comúnmente en fundiciones de alta producción para fundir metales no ferrosos a baja temperatura o para mantener y sobrecalentar hierro fundido que se ha fundido en un horno separado.

Ventaja Principal: Eficiencia

Una característica clave, y limitación, del horno de canal es que siempre debe mantener un "talón" fundido de metal en el canal para completar el circuito eléctrico. Esto lo hace ideal para operaciones continuas de 24 horas al día, 7 días a la semana, donde su alta eficiencia térmica proporciona importantes ahorros de costos.

Comprender las Compensaciones

La elección correcta depende completamente de su modelo operativo. Ningún horno es universalmente superior; están diseñados para diferentes propósitos.

Flexibilidad Operacional

El horno sin núcleo es el claro ganador. Se puede arrancar desde frío y apagar por completo, ofreciendo una flexibilidad inigualable para diversos horarios de producción y requisitos de aleación diversos. El horno de canal es rígido y requiere un baño fundido continuo para funcionar.

Eficiencia Energética

Para mantener o fundir continuamente, el horno de canal es significativamente más eficiente energéticamente. El horno sin núcleo consume más energía, especialmente durante los arranques en frío, pero esta es la compensación por su flexibilidad operativa.

Versatilidad de Metales y Aleaciones

El horno sin núcleo puede fundir una amplia gama de metales con diferentes puntos de fusión, incluido el acero. El horno de canal generalmente se restringe a aleaciones de punto de fusión más bajo o sirve como unidad de mantenimiento para metales fundidos en otro lugar.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el tipo de horno correcto es una decisión crítica que afecta tanto a la productividad como a los costos operativos.

- Si su enfoque principal es la flexibilidad operativa y la diversidad de aleaciones: Un horno sin núcleo es la elección necesaria por su capacidad para manejar el procesamiento por lotes y los cambios frecuentes de aleación.

- Si su enfoque principal es la fusión o mantenimiento continuo de gran volumen: Un horno de canal ofrece una eficiencia energética superior para mantener grandes cantidades de metal fundido a temperatura.

- Si necesita fundir aleaciones de alta temperatura como el acero: El diseño del horno sin núcleo es el estándar de la industria para estas aplicaciones exigentes.

Al alinear el diseño inherente del horno con sus objetivos de producción, se asegura una operación de fusión eficiente y rentable.

Tabla Resumen:

| Característica | Horno Sin Núcleo | Horno de Canal |

|---|---|---|

| Uso Principal | Fusión por Lotes, Cambios de Aleación | Fusión/Mantenimiento Continuo |

| Flexibilidad Operacional | Alta (Puede arrancar en frío) | Baja (Requiere talón fundido) |

| Eficiencia Energética | Menor (especialmente al arrancar) | Mayor (para uso continuo) |

| Ideal Para | Aleaciones diversas, acero, hierro | No ferrosos de alto volumen, hierro fundido |

Optimice su Proceso de Fusión de Metales con KINTEK

Elegir entre un horno de inducción sin núcleo y uno de canal es una decisión crítica que impacta directamente en su productividad y resultados finales. El equipo adecuado garantiza la máxima eficiencia para su modelo operativo específico, ya sea que necesite la flexibilidad del procesamiento por lotes o el ahorro de energía de la fusión continua.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos para satisfacer sus necesidades precisas de fusión. Nuestra experiencia le ayuda a seleccionar el horno ideal para mejorar las capacidades de su laboratorio, reducir los costos operativos y mejorar la calidad de sus resultados.

Encuentre la solución perfecta para su aplicación. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la función de la cámara de vacío de arco eléctrico en el proceso ITT? Producción de polvo de titanio en un solo paso

- ¿Cuál es el revestimiento del horno de inducción? La barrera de ingeniería para una fusión segura y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción en la I+D de acero Cr-Ni? Lograr la homogeneización de la aleación

- ¿Cuál es la elección de frecuencia para el calentamiento por inducción? Adapte la frecuencia a su profundidad de calentamiento para mayor precisión

- ¿Cuáles son las ventajas de la fundición por inducción? Velocidad, control y pureza superiores para metales de alto rendimiento

- ¿Para qué se utilizan las bobinas de inducción? Calentamiento de precisión para endurecimiento de metales, soldadura fuerte y forja

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Por qué el calentamiento por inducción es tan caro? Desglosando el alto costo de la tecnología de calentamiento de precisión