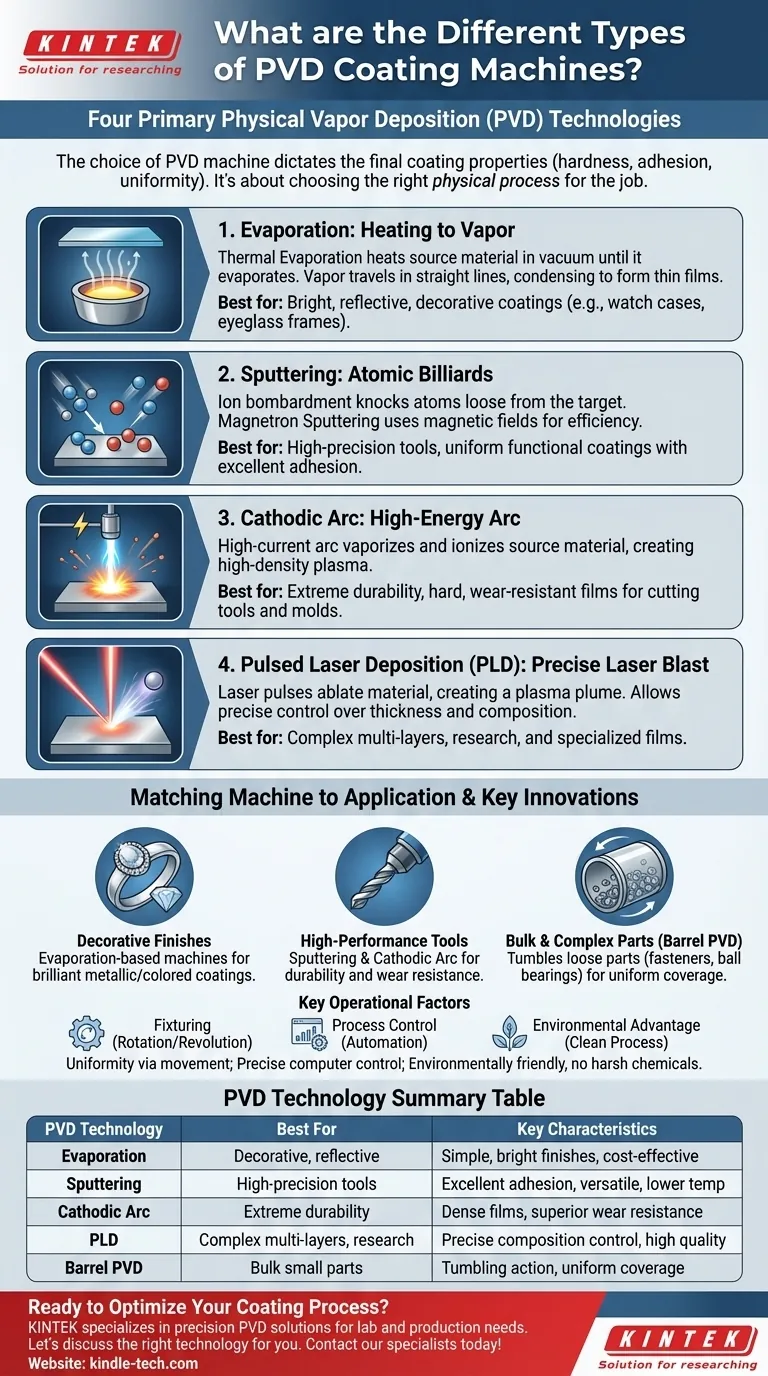

Existen cuatro tipos principales de máquinas de recubrimiento por Deposición Física de Vapor (PVD), cada una definida por el método distinto utilizado para vaporizar el material de recubrimiento fuente. Estas tecnologías principales son la Evaporación, la Pulverización Catódica (Sputtering), el Arco Catódico y la Deposición por Láser Pulsado. La elección entre ellas no es arbitraria; dicta directamente las propiedades finales del recubrimiento, como su dureza, adhesión y uniformidad.

La idea fundamental es que no solo está eligiendo una máquina; está eligiendo un proceso físico específico. La máquina ideal para su proyecto es aquella que emplea el método de vaporización más adecuado para lograr el rendimiento, la durabilidad y el acabado requeridos para sus componentes específicos.

Los Mecanismos Centrales del PVD: Cómo el Material se Convierte en Recubrimiento

Para comprender las máquinas, primero debe entender el proceso fundamental que utiliza cada una. Estos métodos ocurren en una cámara de vacío y determinan la energía, densidad y calidad de los átomos que formarán su recubrimiento.

Evaporación: Calentar hasta el Vapor

La Evaporación Térmica es el método PVD más sencillo. El material de recubrimiento fuente se calienta en un alto vacío hasta que se evapora. Estos átomos vaporizados viajan en línea recta hasta que se condensan sobre el sustrato más frío, formando una película delgada.

Este proceso es excelente para crear recubrimientos brillantes y reflectantes y se utiliza comúnmente para aplicaciones decorativas donde la resistencia extrema al desgaste no es la principal preocupación.

Pulverización Catódica (Sputtering): Billar Atómico

La Pulverización Catódica (Sputtering) implica un proceso de bombardeo de iones de alta energía. Piense en ello como un juego de billar atómico: iones de alta energía (típicamente de un gas inerte como el argón) se disparan contra el material fuente (el "blanco"), desalojando átomos.

Estos átomos "pulverizados" son expulsados y se depositan sobre el sustrato. La Pulverización Catódica Magnetrónica (Magnetron Sputtering) es una mejora común que utiliza campos magnéticos para aumentar la eficiencia de este proceso, permitiendo tasas de deposición más rápidas y temperaturas más bajas.

Arco Catódico: Un Arco de Alta Energía

La Deposición por Arco Catódico utiliza un arco eléctrico de alta corriente y bajo voltaje para vaporizar el material fuente. El arco crea un punto diminuto e intensamente caliente en la superficie del material, que evapora e ioniza una pequeña porción del mismo.

Este proceso produce una alta densidad de material ionizado, lo que resulta en recubrimientos extremadamente densos, duros y bien adheridos. Es un método potente para crear películas funcionales de alto rendimiento.

Deposición por Láser Pulsado (PLD): Una Ráfaga Láser de Precisión

La Deposición por Láser Pulsado (PLD) es una técnica más especializada. Utiliza un láser de alta potencia enfocado en el material blanco dentro de la cámara de vacío. Cada pulso láser ablaciona, o arranca, una pequeña cantidad de material, creando una pluma de plasma que luego se deposita sobre el sustrato.

Este método ofrece un control preciso sobre el espesor y la composición de la película, lo que lo hace valioso para la investigación y la creación de películas multicapa complejas.

Ajustar la Máquina a la Aplicación

La máquina PVD correcta se determina por el uso final de la pieza recubierta. Cada tecnología sobresale en diferentes áreas.

Para Acabados Decorativos

Las máquinas basadas en Evaporación son la mejor opción para aplicaciones decorativas. Se utilizan para recubrir artículos como cajas de relojes, monturas de gafas, cuerpos de teléfonos móviles y herrajes. El proceso sobresale en la producción de acabados metálicos y de color brillantes.

Para Herramientas de Alta Precisión y Rendimiento

Las máquinas de Pulverización Catódica y Arco Catódico son ideales para recubrimientos funcionales donde la durabilidad es primordial. Crean las películas duras y resistentes al desgaste necesarias en herramientas de corte, moldes industriales y componentes de carburo complejos, extendiendo significativamente su vida útil operativa.

Para Piezas a Granel y Geometrías Complejas

Una innovación reciente es la máquina de recubrimiento PVD de Barril (Barrel PVD). Este equipo especializado está diseñado para manejar grandes volúmenes de componentes pequeños y sueltos, como sujetadores, polvos o rodamientos de bolas, al hacerlos girar suavemente en un tambor giratorio durante el ciclo de recubrimiento, asegurando una cobertura uniforme.

Comprensión de los Factores Operacionales Clave

Más allá de la tecnología central, las características operativas prácticas distinguen a las máquinas PVD modernas.

La Importancia de la Fijación (Fixturing)

Para garantizar un recubrimiento uniforme en todas las superficies, las piezas deben moverse dentro de la cámara de vacío. Los soportes (fixtures) en las máquinas PVD pueden operar mediante rotación, revolución (orbitando un eje central), o una combinación de ambos para exponer cada ángulo del componente a la fuente de vapor.

Control de Proceso y Eficiencia

Las máquinas PVD modernas están controladas por computadora, lo que permite una gestión precisa del proceso de recubrimiento y permite a los operadores realizar múltiples tareas. Esta automatización reduce los costos de producción y los tiempos de entrega, haciendo que el PVD sea adecuado tanto para la fabricación de gran volumen como para lotes pequeños y personalizados.

La Ventaja Ambiental

Un beneficio significativo de todos los procesos PVD es que son respetuosos con el medio ambiente. Como método puramente físico, el PVD evita el uso de los productos químicos agresivos y tóxicos asociados con la galvanoplastia tradicional, lo que resulta en una operación más limpia y segura.

Cómo Seleccionar el Proceso PVD Correcto

Su elección final debe guiarse completamente por su objetivo para el producto terminado.

- Si su enfoque principal son la estética y los acabados rentables: Las máquinas basadas en Evaporación proporcionan recubrimientos decorativos brillantes para bienes de consumo.

- Si su enfoque principal es la durabilidad, la resistencia al desgaste y la precisión: Las máquinas de Pulverización Catódica o Arco Catódico entregarán los recubrimientos duros y densos requeridos para herramientas y piezas industriales.

- Si su enfoque principal es recubrir grandes volúmenes de piezas pequeñas y sueltas: Un equipo especializado de PVD de Barril es la solución más eficiente y efectiva.

La selección de la máquina correcta comienza con una comprensión clara del rendimiento requerido de su recubrimiento, ya que el método de deposición dicta el resultado final.

Tabla Resumen:

| Tecnología PVD | Ideal Para | Características Clave |

|---|---|---|

| Evaporación | Acabados decorativos, recubrimientos reflectantes | Proceso simple, acabados metálicos brillantes, rentable |

| Pulverización Catódica (Sputtering) | Herramientas de alta precisión, recubrimientos uniformes | Excelente adhesión, proceso a menor temperatura, versátil |

| Arco Catódico | Durabilidad extrema, recubrimientos duros | Películas densas, resistencia superior al desgaste, alta ionización |

| Deposición por Láser Pulsado | Multicapas complejas, aplicaciones de investigación | Control preciso de la composición, películas de alta calidad |

| PVD de Barril | Piezas pequeñas a granel, geometrías complejas | Acción de volteo, cobertura uniforme en componentes sueltos |

¿Listo para Optimizar su Proceso de Recubrimiento?

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo las necesidades de laboratorio con soluciones de recubrimiento PVD de precisión. Ya sea que esté desarrollando acabados decorativos, herramientas de alto rendimiento o componentes especializados, nuestra experiencia garantiza que obtenga la tecnología adecuada para sus requisitos específicos.

Ofrecemos:

- Recomendaciones de equipos PVD adaptadas según su aplicación

- Orientación experta sobre optimización de procesos y fijación

- Soluciones de recubrimiento respetuosas con el medio ambiente que superan a los métodos tradicionales

- Soporte para operaciones tanto de investigación como de escala de producción

Hablemos sobre cómo la tecnología PVD correcta puede mejorar el rendimiento y la durabilidad de su producto. Contacte a nuestros especialistas en recubrimientos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede avanzar sus capacidades de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

La gente también pregunta

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Qué significa la pulverización catódica PVD? Una guía para la deposición de películas delgadas de alto rendimiento