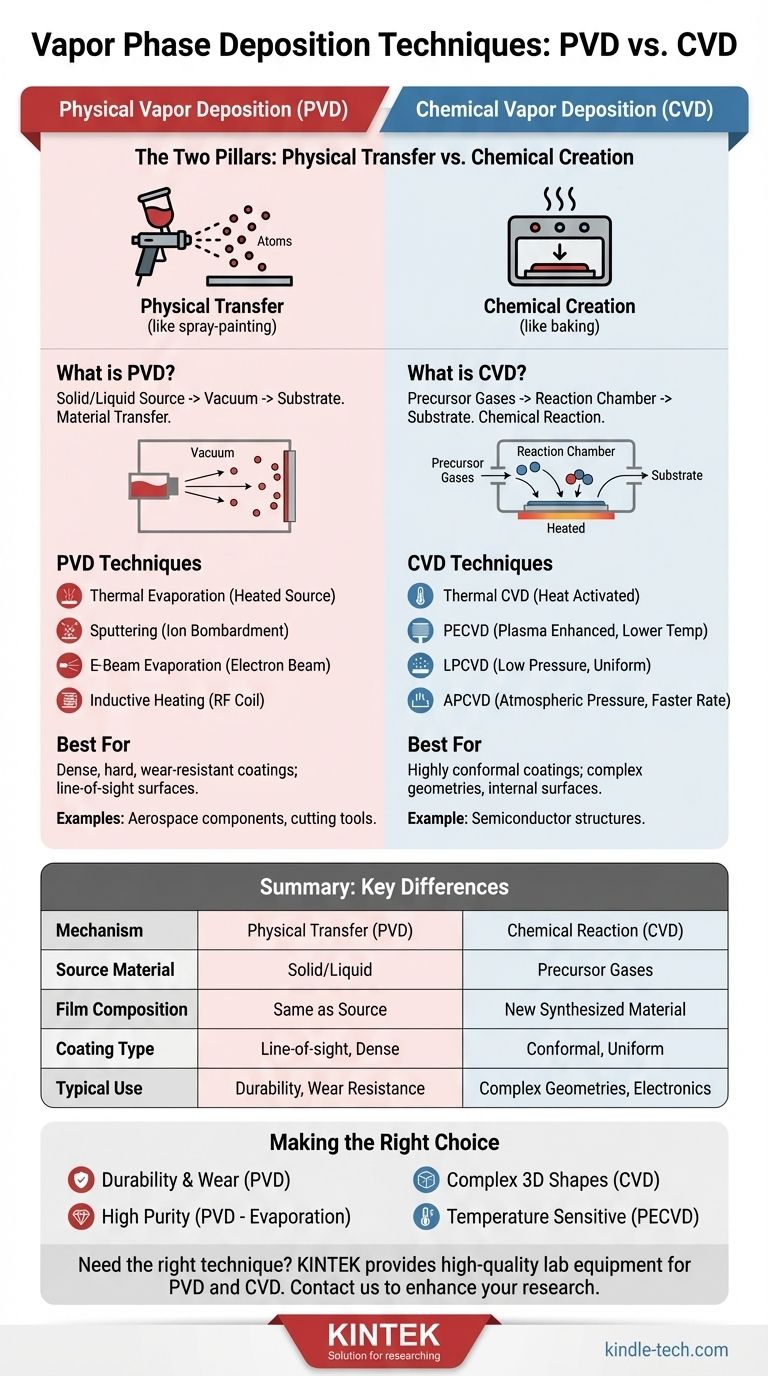

En el nivel más alto, existen dos tipos fundamentales de deposición en fase de vapor: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). PVD implica la transferencia física de un material desde una fuente a un sustrato, típicamente desde un estado sólido o líquido. En contraste, CVD utiliza reacciones químicas entre gases precursores para sintetizar un nuevo material sólido directamente sobre la superficie del sustrato.

La distinción crítica no es el número de técnicas, sino el mecanismo central. PVD es un proceso de transferencia física, como pintar con atomos. CVD es un proceso de creación química, como hornear una nueva capa sólida sobre una superficie a partir de ingredientes en fase gaseosa.

Los Dos Pilares: PVD y CVD

La elección entre PVD y CVD es la primera y más importante decisión, ya que define todo el proceso de deposición, desde los materiales fuente utilizados hasta las propiedades de la película final.

¿Qué es la Deposición Física de Vapor (PVD)?

Las técnicas de PVD utilizan un material fuente sólido o líquido. Este material se vaporiza en un entorno de vacío y luego se transporta al sustrato, donde se condensa para formar la película delgada deseada.

La característica clave de PVD es que el material depositado es el mismo que el material fuente, solo transferido de un lugar a otro.

¿Qué es la Deposición Química de Vapor (CVD)?

Las técnicas de CVD comienzan con uno o más gases precursores volátiles introducidos en una cámara de reacción. Estos gases se descomponen o reaccionan cerca o sobre un sustrato calentado para formar una película sólida.

El material depositado en CVD es una sustancia nueva sintetizada por la reacción química, no una transferencia directa de un material fuente.

Explorando las Técnicas de Deposición Física de Vapor (PVD)

Los métodos PVD se clasifican principalmente según cómo se vaporiza el material fuente. Estos son procesos de línea de visión, lo que significa que la fuente debe tener un camino claro hacia el sustrato.

Evaporación Térmica

Este es un método fundamental de PVD. Se calienta un material fuente mediante un elemento resistivo en un alto vacío hasta que se evapora o sublima. El vapor luego viaja y se condensa en el sustrato más frío.

Sputtering (Pulverización Catódica)

En el sputtering, un objetivo hecho del material fuente es bombardeado con iones de alta energía (generalmente un plasma de gas inerte como Argón). Este bombardeo expulsa físicamente átomos del objetivo, que luego se depositan en el sustrato.

Evaporación por Haz de Electrones (E-Beam)

Esta es una forma más precisa de evaporación térmica. Un haz de electrones enfocado y de alta energía calienta el material fuente, provocando su evaporación. Esto permite la deposición de materiales con puntos de fusión muy altos.

Calentamiento Inductivo

En este método, se aplica energía de Radiofrecuencia (RF) a través de una bobina metálica. Esta bobina generalmente rodea un crisol que contiene el material fuente, induciendo corrientes parásitas que calientan el crisol y evaporan el material en su interior.

Explorando las Técnicas de Deposición Química de Vapor (CVD)

Los métodos CVD se clasifican según las condiciones utilizadas para iniciar y mantener la reacción química, como la temperatura, la presión o el uso de plasma.

Activación por Calor (CVD Activada Térmicamente)

Esta es la forma más común de CVD. El sustrato se calienta a una temperatura alta, proporcionando la energía térmica necesaria para romper los enlaces químicos en los gases precursores e impulsar la reacción de deposición.

Activación por Plasma (CVD Asistida por Plasma)

La CVD Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado altamente reactivo). El plasma proporciona la energía para descomponer las moléculas del gas precursor, permitiendo que la deposición ocurra a temperaturas mucho más bajas que en la CVD activada térmicamente.

El Papel de la Presión (LPCVD vs. APCVD)

Los procesos CVD también se definen por su presión de operación. En la CVD de Baja Presión (LPCVD), la reacción está limitada por la velocidad de la reacción química superficial en sí, lo que conduce a recubrimientos muy uniformes y conformados.

En la CVD a Presión Atmosférica (APCVD), la reacción está limitada por la rapidez con la que los gases precursores pueden transportarse a la superficie, lo que se conoce como la tasa de transferencia de masa.

Comprender las Compensaciones: PVD vs. CVD

Elegir el método correcto depende completamente de las propiedades deseadas de la película final y de la geometría de la pieza que se está recubriendo.

Cuándo Elegir PVD

PVD se destaca en la creación de recubrimientos densos, duros y resistentes al desgaste. Dado que es un proceso físico de línea de visión, es ideal para recubrir superficies que miran directamente al material fuente.

Aplicaciones como la aplicación de recubrimientos resistentes a la temperatura en componentes aeroespaciales o películas duras y resistentes a la corrosión en herramientas de corte son casos de uso clásicos para PVD.

Cuándo Elegir CVD

La mayor fortaleza de CVD es su capacidad para producir recubrimientos altamente conformados. Debido a que los gases precursores pueden fluir alrededor e introducirse en geometrías complejas, CVD puede recubrir uniformemente formas intrincadas, trincheras y superficies internas donde PVD no puede llegar.

Esto lo hace indispensable en la industria de semiconductores para depositar capas uniformes dentro de estructuras microelectrónicas complejas.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la técnica que elija debe alinearse con su objetivo principal para la película delgada.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste en una superficie de cara directa: Las técnicas PVD como sputtering o evaporación por haz de electrones son el estándar de la industria.

- Si su enfoque principal es crear un recubrimiento uniforme y conformado sobre una forma 3D compleja: CVD es la opción superior debido a la naturaleza de sus reacciones químicas en fase gaseosa.

- Si su enfoque principal es depositar una película metálica u óptica de alta pureza: Los métodos PVD, particularmente la evaporación, ofrecen un excelente control sobre la pureza y composición del material.

- Si su enfoque principal es depositar una película sobre un sustrato sensible a la temperatura: La CVD Asistida por Plasma (PECVD) permite el crecimiento de películas de alta calidad a temperaturas significativamente más bajas.

Comprender esta división fundamental entre transferencia física (PVD) y creación química (CVD) es la clave para navegar las opciones y seleccionar el proceso correcto para su aplicación específica.

Tabla Resumen:

| Categoría | Técnica Clave | Mecanismo Principal | Ideal Para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Evaporación Térmica, Sputtering, E-Beam | Transferencia física del material fuente | Recubrimientos densos y duros; superficies de línea de visión |

| Deposición Química de Vapor (CVD) | CVD Térmica, PECVD, LPCVD | Reacción química de gases precursores | Recubrimientos conformados; geometrías 3D complejas |

¿Necesita seleccionar la técnica de deposición en fase de vapor adecuada para su aplicación específica? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición. Ya sea que requiera la durabilidad de los sistemas PVD o las capacidades de recubrimiento conformado de CVD, nuestros expertos pueden ayudarle a elegir la solución perfecta para mejorar sus resultados de investigación y producción. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas