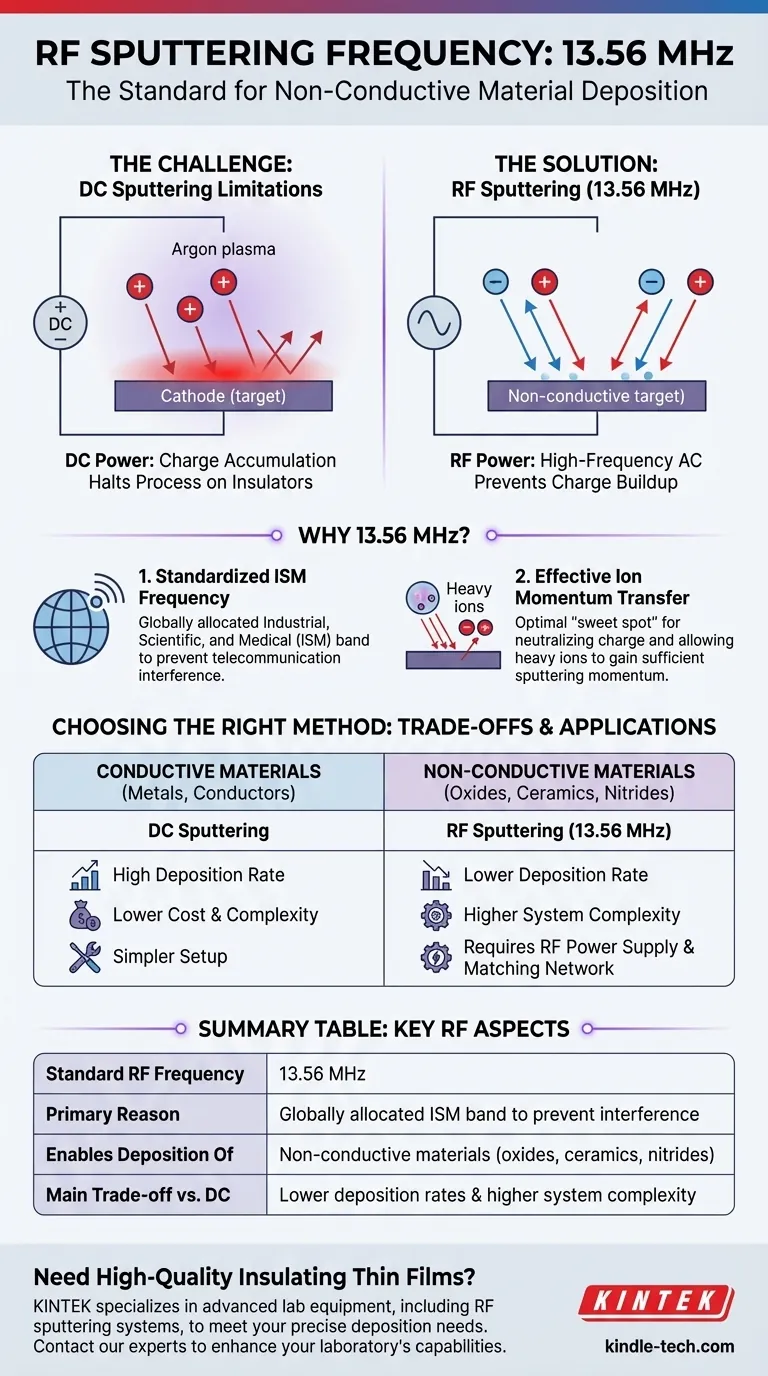

La radiofrecuencia (RF) estándar para la pulverización catódica es de 13.56 MHz. Esta frecuencia específica no se elige solo por razones de rendimiento; es una banda Industrial, Científica y Médica (ISM) asignada globalmente. El uso de este estándar evita que los equipos de pulverización catódica interfieran con servicios críticos de telecomunicaciones.

El desafío principal en la pulverización catódica es que los métodos de corriente continua (DC) solo funcionan con materiales conductores. La pulverización catódica por RF supera esto utilizando una corriente alterna, lo que evita que la carga eléctrica se acumule en los blancos no conductores y detenga el proceso.

Por qué la RF es Necesaria para la Pulverización Catódica de Ciertos Materiales

Para comprender el papel de la RF, primero debemos analizar la limitación fundamental del método de pulverización catódica por DC, más simple y común.

La Limitación de la Pulverización Catódica por DC

En cualquier proceso de pulverización catódica, un material objetivo es bombardeado por iones positivos (típicamente de un gas inerte como el argón) para desalojar átomos, que luego se depositan sobre un sustrato.

Con un blanco conductor, una fuente de alimentación de DC funciona perfectamente. La carga positiva de los iones que llegan se conduce de forma segura.

Sin embargo, si el blanco es un aislante eléctrico (como una cerámica o un óxido), esta carga positiva se acumula en la superficie. Esta acumulación repele rápidamente los iones positivos entrantes, deteniendo por completo el proceso de pulverización catódica.

Cómo la RF Supera la Acumulación de Carga

La pulverización catódica por RF resuelve este problema reemplazando la fuente de alimentación de DC por una fuente de CA de alta frecuencia.

El voltaje que alterna rápidamente evita que se acumule una carga positiva neta en la superficie del blanco. Durante un semiciclo, la superficie atrae iones positivos para la pulverización catódica, y durante el otro, atrae electrones que neutralizan la carga acumulada.

Se requieren frecuencias de 1 MHz o superiores para que este efecto funcione. A estas velocidades, la corriente fluye a través del blanco aislante como si fuera un condensador, lo que permite la deposición continua de materiales no conductores.

La Importancia de la Frecuencia de 13.56 MHz

Aunque cualquier frecuencia superior a 1 MHz puede permitir la pulverización catódica de aislantes, la elección de 13.56 MHz es deliberada y se basa en dos factores clave.

Una Frecuencia ISM Estandarizada

La razón principal para usar 13.56 MHz es regulatoria. La Unión Internacional de Telecomunicaciones (UIT) designa frecuencias específicas para fines Industriales, Científicos y Médicos (ISM).

El uso de esta frecuencia aprobada garantiza que la energía de RF de alta potencia generada por el sistema de pulverización catódica no interfiera con las señales de radio, televisión u otras comunicaciones.

Eficaz para la Transferencia de Momento Iónico

La frecuencia de 13.56 MHz también se encuentra en un "punto óptimo" práctico. Es lo suficientemente alta como para neutralizar eficazmente la carga en el blanco aislante.

Simultáneamente, se considera lo suficientemente baja como para permitir que los iones de argón relativamente pesados en el plasma respondan al campo eléctrico y ganen suficiente momento para golpear el blanco, asegurando un proceso de pulverización catódica eficiente.

Comprendiendo las Ventajas y Desventajas

Aunque es esencial para depositar aislantes, la pulverización catódica por RF no siempre es la opción óptima. Viene con ventajas y desventajas específicas en comparación con su contraparte de DC.

Menores Tasas de Deposición

La pulverización catódica por RF a menudo tiene tasas de deposición más bajas que la pulverización catódica por magnetrón de DC. Esto se debe en parte a que se atrapan menos electrones secundarios eficazmente cerca del blanco para ayudar a ionizar el gas de pulverización, lo que puede reducir la eficiencia general del proceso.

Mayor Complejidad del Sistema

Un sistema de pulverización catódica por RF es inherentemente más complejo que un sistema de DC. Requiere una fuente de alimentación de RF sofisticada y una red de adaptación de impedancia para suministrar energía de manera eficiente a la cámara de plasma, lo que puede aumentar el costo y los requisitos de mantenimiento del equipo.

Elegir el Método de Pulverización Catódica Adecuado

Su elección entre la pulverización catódica por RF y DC debe guiarse completamente por las propiedades eléctricas de su material objetivo.

- Si su enfoque principal es depositar materiales conductores (metales, conductores transparentes): La pulverización catódica por DC es casi siempre la mejor opción debido a sus mayores tasas de deposición, menor costo y configuración más simple.

- Si su enfoque principal es depositar materiales no conductores (óxidos, nitruros, cerámicas): La pulverización catódica por RF es el método necesario y correcto, ya que está diseñado específicamente para superar el problema de la carga superficial.

En última instancia, comprender la naturaleza eléctrica de su material objetivo dicta la tecnología de pulverización catódica correcta a utilizar.

Tabla Resumen:

| Aspecto | Información Clave |

|---|---|

| Frecuencia RF Estándar | 13.56 MHz |

| Razón Principal | Banda ISM asignada globalmente para prevenir interferencias |

| Permite la Deposición de | Materiales no conductores (óxidos, cerámicas, nitruros) |

| Principal Desventaja vs. DC | Menores tasas de deposición y mayor complejidad del sistema |

¿Necesita depositar películas delgadas aislantes de alta calidad?

La pulverización catódica por RF es esencial para trabajar con blancos no conductores. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por RF, para satisfacer sus necesidades precisas de deposición para la investigación y el desarrollo de materiales.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones confiables de pulverización catódica pueden mejorar las capacidades de su laboratorio y acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué materiales se utilizan en la soldadura y la soldadura fuerte (brazing)? Una guía sobre metales de aporte, fundentes y gases de protección

- ¿Cuáles son las propiedades de los fluidos refrigerantes utilizados en los congeladores de temperatura ultrabaja (ULT)? Logrando un rendimiento fiable de -86°C

- ¿Cuál es la diferencia entre FTIR e IR? El salto revolucionario en la espectroscopia moderna

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Qué sucede con los polvos metálicos durante la sinterización? Transforme el polvo en piezas metálicas duraderas y complejas

- ¿Cuál es la función de un agitador magnético de laboratorio en el proceso de degradación fotocatalítica?

- ¿Por qué un agitador mecánico de sobremesa es esencial en la regeneración electroquímica? Impulsa la migración iónica y la eficiencia

- ¿Qué tipo de material se utiliza en el forjado en caliente? Elegir el metal adecuado para la resistencia y el rendimiento