La principal desventaja de un tren de laminación de 4 cilindros es su capacidad limitada para controlar la forma del material a lo ancho. Esto a menudo da como resultado efectos indeseables como el alargamiento del borde, también conocido como "caída del borde" (edge drop), donde los bordes de la banda son más gruesos que el centro. Esto ocurre porque el diseño, aunque robusto, carece de soporte directo para los cilindros de trabajo en los bordes mismos del material que se está procesando.

La limitación principal del tren de 4 cilindros proviene de la inevitable deflexión de sus cilindros de trabajo de pequeño diámetro bajo una inmensa presión. Si bien los grandes cilindros de apoyo proporcionan soporte central, los extremos de los cilindros sin soporte pueden doblarse, lo que lleva a un centro más delgado y bordes más gruesos en el material laminado, lo que compromete la planitud final y el control del perfil.

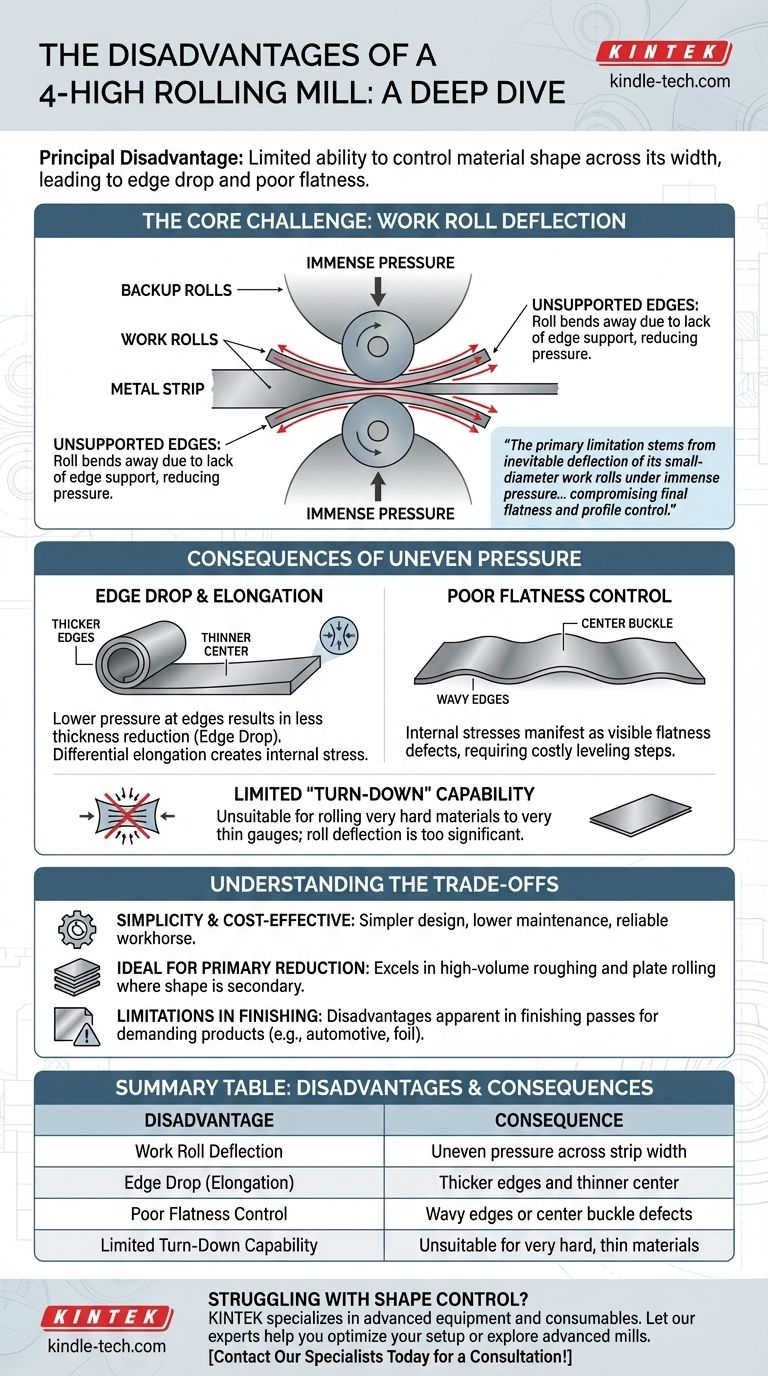

El Desafío Central: Deflexión del Cilindro de Trabajo

El problema central en cualquier operación de laminación es gestionar las inmensas fuerzas necesarias para reducir el espesor del metal. En un tren de 4 cilindros, esta fuerza crea un desafío mecánico fundamental.

La Mecánica de la Flexión

Los dos cilindros de trabajo de pequeño diámetro están en contacto directo con la banda de metal. Para deformar el metal, están sujetos a millones de libras de fuerza.

Bajo esta carga, los cilindros de trabajo se comportan como una viga soportada en dos puntos y se flexionan ligeramente, con la mayor deflexión ocurriendo en el centro.

El Papel de los Cilindros de Apoyo (Backup Rolls)

Para contrarrestar esta flexión, se colocan dos cilindros de apoyo mucho más grandes en contacto con los cilindros de trabajo. Su diámetro masivo y rigidez proporcionan un soporte crucial.

Sin embargo, este soporte no es perfectamente uniforme a lo largo de toda la longitud del cilindro de trabajo. Efectivamente, endurece el centro pero no elimina la deflexión por completo.

Los Bordes Sin Soporte

La desventaja crítica surge en los bordes de la banda de metal. Los cilindros de apoyo soportan el cuerpo principal de los cilindros de trabajo, pero no hay una superficie de soporte directamente en los bordes.

Esta falta de soporte en los bordes permite que los cilindros de trabajo se doblen alejándose del material en los extremos extremos, reduciendo la presión de laminación en los bordes en comparación con el centro.

Consecuencias de la Presión Desigual

Este perfil de presión desigual a lo ancho de la banda conduce directamente a defectos de calidad comunes que definen los límites del rendimiento de un tren de 4 cilindros.

Caída del Borde y Alargamiento

Debido a que la presión es menor en los bordes, el material allí no se reduce tanto en espesor como el material en el centro. Esto da como resultado una banda que es más gruesa en los bordes, un defecto conocido como caída del borde (edge drop).

Esto también significa que el material en el centro se alarga más que el material en los bordes. Este alargamiento diferencial crea tensión interna dentro de la banda.

Control Deficiente de la Planitud

Las tensiones internas deben aliviarse. Se manifiestan como defectos de planitud visibles, como bordes ondulados (wavy edges) o una abolladura central (center buckle).

Estos defectos de forma a menudo son inaceptables para aplicaciones de alta precisión y requieren pasos adicionales de nivelación o procesamiento para corregirse, lo que aumenta el tiempo y el costo de producción.

Capacidad Limitada de "Ajuste Fino" (Turn-Down)

Esta limitación de diseño hace que los trenes de 4 cilindros sean menos adecuados para laminar materiales muy duros hasta calibres muy delgados. La deflexión del cilindro se vuelve demasiado significativa en relación con el espesor objetivo, lo que hace casi imposible lograr un producto plano y uniforme.

Comprender las Compensaciones

A pesar de estas desventajas, el tren de 4 cilindros sigue siendo una piedra angular de la industria metalúrgica por razones claras y prácticas. Reconocer sus limitaciones es clave para usarlo de manera efectiva.

Simplicidad y Rentabilidad

La configuración de 4 cilindros es mecánicamente más simple y menos costosa de construir y mantener que los diseños de trenes más avanzados (como los trenes Cluster de 6 cilindros o 20 cilindros).

Su robustez lo convierte en un caballo de batalla confiable para una amplia gama de aplicaciones comunes de laminación.

Ideal para Reducción Primaria

Los trenes de 4 cilindros sobresalen en las operaciones de "desbaste" (roughing) y laminación de "placas". En estas etapas iniciales, el objetivo principal es una reducción significativa del espesor, y el control preciso de la forma final es una preocupación secundaria.

Limitaciones en el Acabado

Las desventajas del tren se vuelven más evidentes en las pasadas de "acabado", donde el calibre final, el perfil y la planitud son críticos. Para productos exigentes como chapas para carrocerías de automóviles o láminas delgadas, a menudo son necesarios diseños de trenes más complejos para superar las limitaciones inherentes de la configuración de 4 cilindros.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de tren adecuada requiere que las capacidades del equipo coincidan con los requisitos del producto final.

- Si su enfoque principal es el desbaste de alto volumen o la laminación de placas: Un tren de 4 cilindros suele ser la solución más rentable y robusta debido a su diseño simple y alto rendimiento.

- Si su enfoque principal es producir bandas de calibre delgado y alta resistencia con una planitud excepcional: Las limitaciones de control de forma de un tren de 4 cilindros pueden ser inaceptables, y debe considerar configuraciones avanzadas como trenes Cluster o de 6 cilindros.

- Si está solucionando problemas de un tren de 4 cilindros existente: Concéntrese en sistemas que contrarresten la deflexión del cilindro, como gatos de flexión de cilindros de trabajo y perfiles de rectificado de cilindros especializados (coronas), para extender la ventana de rendimiento del tren.

Comprender las limitaciones inherentes de diseño de un tren de 4 cilindros es el primer paso para optimizar su rendimiento o seleccionar una tecnología más adecuada para su aplicación específica.

Tabla Resumen:

| Desventaja | Consecuencia |

|---|---|

| Deflexión del Cilindro de Trabajo | Presión desigual a lo ancho de la banda |

| Caída del Borde (Alargamiento) | Bordes más gruesos y centro más delgado |

| Control Deficiente de la Planitud | Defectos de bordes ondulados o abolladura central |

| Capacidad Limitada de Ajuste Fino | Inadecuado para materiales muy duros y delgados |

¿Tiene problemas con el control de forma o la calidad del producto en sus operaciones de laminación? Las limitaciones de un tren de 4 cilindros pueden ser un gran cuello de botella. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para pruebas y procesamiento de materiales. Nuestros expertos pueden ayudarle a analizar sus necesidades y recomendarle la tecnología adecuada, ya sea optimizando su configuración actual o explorando configuraciones de trenes más avanzadas. Mejoremos juntos la calidad y eficiencia de su producto. ¡Contacte a nuestros especialistas hoy para una consulta!

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

La gente también pregunta

- ¿Qué es un tren de laminación de 3 cilindros? Una guía para la conformación eficiente y bidireccional de metales

- ¿Cuál es el propósito de una máquina de vulcanización? Transformar el caucho en piezas de alto rendimiento

- ¿Cuál es la diferencia entre extrusión y coextrusión? Ingeniería de piezas multimateriales

- ¿Cuáles son las desventajas de las extrusoras de un solo husillo? Limitaciones clave para materiales complejos

- ¿Qué es un molino de dos cilindros para el compuesto de caucho? Una herramienta fundamental para el procesamiento de polímeros

- ¿Qué es el proceso de extrusión por tornillo? Una guía para el perfilado continuo de plásticos

- ¿Cuál es el principio de funcionamiento de un laminador? Depende de su objetivo de procesamiento de materiales

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados