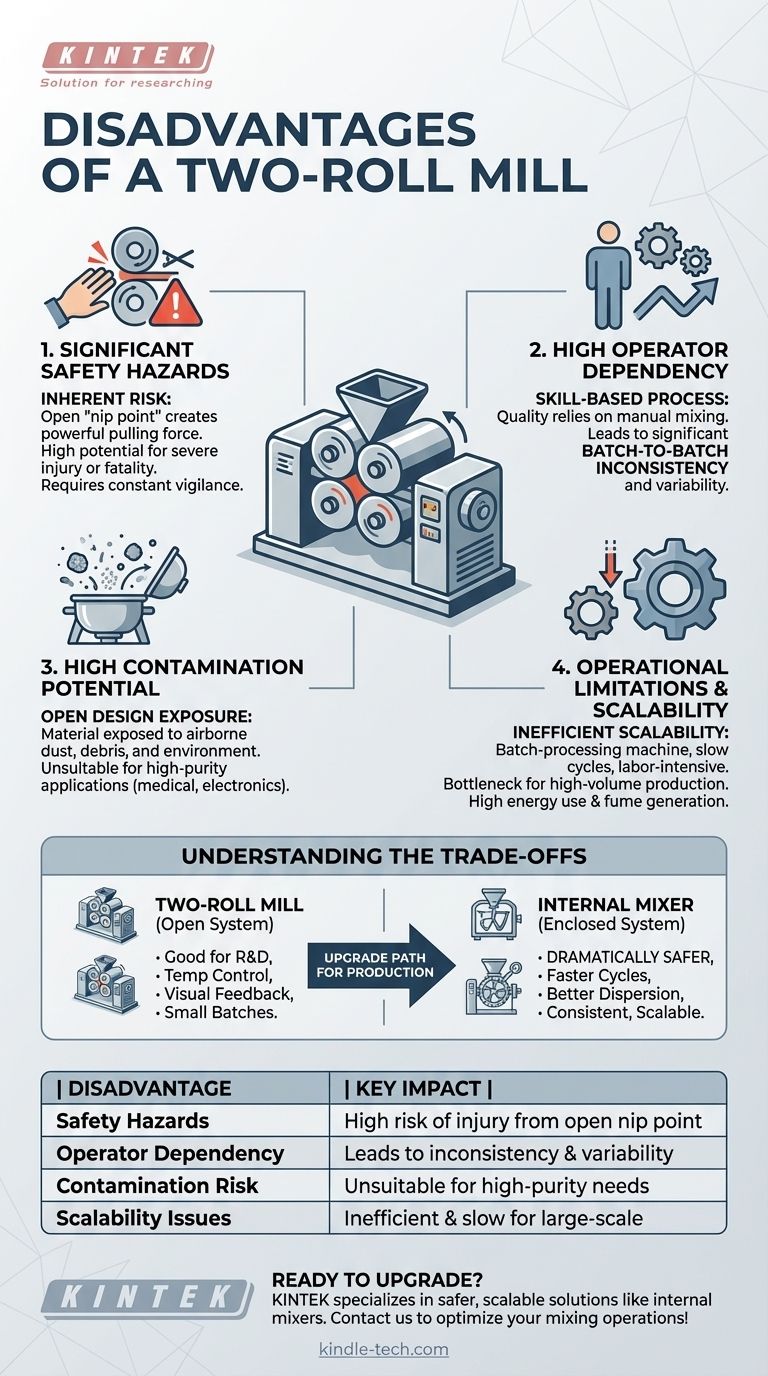

Aunque son versátiles para aplicaciones específicas, las principales desventajas de un molino de dos cilindros son los importantes riesgos de seguridad, la gran dependencia de la habilidad del operador que conduce a la inconsistencia del proceso y las limitaciones inherentes en la escalabilidad para la producción de gran volumen. Su diseño abierto también introduce un alto potencial de contaminación del material y requiere controles ambientales sólidos para gestionar los humos.

Un molino de dos cilindros es una herramienta potente para el desarrollo a escala de laboratorio y el procesamiento de lotes pequeños. Sin embargo, su diseño fundamental crea desafíos operativos y de seguridad que son resueltos en gran medida por sistemas cerrados más modernos, como las mezcladoras internas, especialmente en entornos de producción.

El Desafío Central: Un Diseño Abierto y Manual

La característica definitoria de un molino de dos cilindros es su par de rodillos expuestos y de rotación contraria. Si bien esto permite la observación directa y la manipulación manual del material, este mismo diseño es la fuente de sus inconvenientes más significativos.

Peligros de Seguridad Significativos

La desventaja más crítica es el riesgo de seguridad inherente. El espacio donde se encuentran los dos rodillos, conocido como el punto de pellizco (nip point), crea una potente fuerza de tracción que puede enganchar fácilmente las manos, extremidades o ropa de un operador, lo que provoca lesiones graves o fatales.

Los molinos modernos tienen características de seguridad como barras de parada de emergencia y sistemas de frenado, pero el peligro fundamental de un punto de pellizco abierto permanece, lo que exige una formación rigurosa y una vigilancia constante.

Alta Dependencia del Operador

La calidad y consistencia del compuesto final dependen en gran medida de la habilidad del operador. El proceso implica cortar, doblar y alimentar manualmente el material de nuevo en el punto de pellizco para lograr una mezcla homogénea.

Esta intervención manual introduce una variabilidad significativa entre lotes. Dos operadores diferentes, o incluso el mismo operador en días distintos, pueden producir resultados ligeramente diferentes, lo cual es inaceptable para aplicaciones que requieren alta precisión.

Alto Potencial de Contaminación

El diseño abierto expone el material al entorno circundante durante todo el proceso de mezcla. El polvo en suspensión, los residuos y otros contaminantes pueden incorporarse fácilmente al lote.

Esto hace que los molinos de dos cilindros no sean adecuados para producir compuestos de alta pureza, como los utilizados en aplicaciones médicas, farmacéuticas o electrónicas, sin controles ambientales exhaustivos.

Limitaciones Operativas y de Producción

Más allá de los defectos de diseño inmediatos, los molinos de dos cilindros presentan limitaciones prácticas para los entornos de fabricación modernos.

Ineficientes para la Producción a Gran Escala

Los molinos de dos cilindros son fundamentalmente máquinas de procesamiento por lotes con capacidad limitada. Requieren mucha mano de obra y tienen ciclos de mezcla más largos en comparación con las mezcladoras cerradas y automatizadas.

Esto los convierte en un cuello de botella en cualquier línea de producción de gran volumen. Su función en la fabricación a gran escala se limita típicamente a calentar material premezclado o para tareas especializadas de tirada corta.

Generación de Humos y Uso de Energía

El intenso cizallamiento y calentamiento de polímeros y elastómeros en un molino puede generar humos y compuestos orgánicos volátiles (COV) significativos. Esto requiere sistemas de ventilación y extracción de humos costosos y extensos para garantizar un entorno de trabajo seguro.

Además, estas son máquinas que consumen mucha energía, ya que requieren motores potentes para hacer girar los rodillos contra la resistencia de materiales altamente viscosos.

Comprender las Compensaciones: Molino frente a Mezcladora Interna

Para comprender completamente las desventajas, es útil comparar el molino de dos cilindros con su alternativa principal: la mezcladora interna cerrada (como una mezcladora Banbury).

Donde Sobresale un Molino de Dos Cilindros

Un molino ofrece un control de temperatura superior, ya que el material está constantemente expuesto al aire y los rodillos pueden calentarse o enfriarse con precisión. También permite a un operador experimentado inspeccionar visualmente el compuesto y realizar ajustes en tiempo real.

Donde una Mezcladora Interna es Superior

Una mezcladora interna es drásticamente más segura porque todo el proceso está cerrado. Proporciona ciclos de mezcla más rápidos, logra una mejor dispersión de los ingredientes y depende mucho menos de la habilidad del operador, lo que conduce a una consistencia superior entre lotes. Su diseño es ideal para la integración en líneas de producción automatizadas y de gran volumen.

Tomar la Decisión Correcta para su Aplicación

Elegir el equipo correcto requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es I+D y desarrollo de materiales: El molino de dos cilindros es una herramienta excelente, que ofrece la flexibilidad y la retroalimentación visual directa necesarias para crear y probar nuevas formulaciones.

- Si su enfoque principal es la mezcla de lotes pequeños o colores personalizados: Un molino puede ser efectivo debido a su relativa facilidad de limpieza entre lotes, siempre que existan protocolos estrictos de seguridad y control de calidad.

- Si su enfoque principal es la fabricación repetible de gran volumen: Los riesgos de seguridad, la dependencia del operador y el bajo rendimiento hacen que una mezcladora interna sea la opción mucho más lógica y eficiente.

En última instancia, comprender las desventajas inherentes de un molino de dos cilindros es clave para implementarlo eficazmente en tareas donde sus fortalezas únicas son la prioridad.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Riesgos de Seguridad | Alto riesgo de lesiones por el punto de pellizco abierto |

| Dependencia del Operador | Conduce a inconsistencia entre lotes |

| Riesgo de Contaminación | Inadecuado para aplicaciones de alta pureza |

| Problemas de Escalabilidad | Ineficiente y lento para la producción a gran escala |

¿Listo para mejorar su proceso de mezcla para una mayor seguridad y consistencia?

Si bien un molino de dos cilindros es una herramienta versátil para el desarrollo a escala de laboratorio, sus desventajas inherentes pueden obstaculizar la eficiencia y la seguridad de la producción. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, ofreciendo soluciones más seguras, consistentes y escalables como las mezcladoras internas para sus necesidades de laboratorio.

¡Contáctenos hoy para conversar sobre cómo podemos ayudarle a optimizar sus operaciones de mezcla!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de laboratorio con jarra y bolas de ágata

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

La gente también pregunta

- ¿Cuál es el uso de un mezclador interno? Aumente la eficiencia y calidad de la mezcla de polímeros

- ¿Qué son los ejemplos extruidos? Descubra el proceso detrás de los objetos cotidianos

- ¿Cuáles son las ventajas de la extrusión de película soplada? Aumente la eficiencia de su producción de películas

- ¿Qué es el proceso de extrusión dual? Desbloquee el poder de la fabricación multimaterial

- ¿Cuántos tipos de trenes de laminación existen? Una guía sobre configuraciones de rodillos y capacidades

- ¿Cuáles son las ventajas de la extrusora de doble husillo? Mezcla superior, flexibilidad y eficiencia

- ¿Por qué se requiere una máquina de rodillos para las membranas de estado sólido de CuMH? Perspectivas de expertos sobre la formación de electrolitos flexibles

- ¿Qué máquina fabrica moldes? Máquinas de moldeo por inyección para producción en masa