Aunque se utiliza ampliamente para grafeno de alta calidad, el método de deposición química de vapor (CVD) presenta importantes inconvenientes operativos y medioambientales. El proceso requiere altas temperaturas que pueden dañar muchos sustratos, implica precursores químicos altamente tóxicos y peligrosos, y genera subproductos corrosivos que son difíciles y costosos de neutralizar.

El principal desafío del grafeno CVD no es su calidad, sino el exigente proceso necesario para lograrla. Si bien produce las películas de gran área y alta pureza necesarias para las aplicaciones industriales, conlleva costos significativos relacionados con la energía, los protocolos de seguridad y la gestión de residuos.

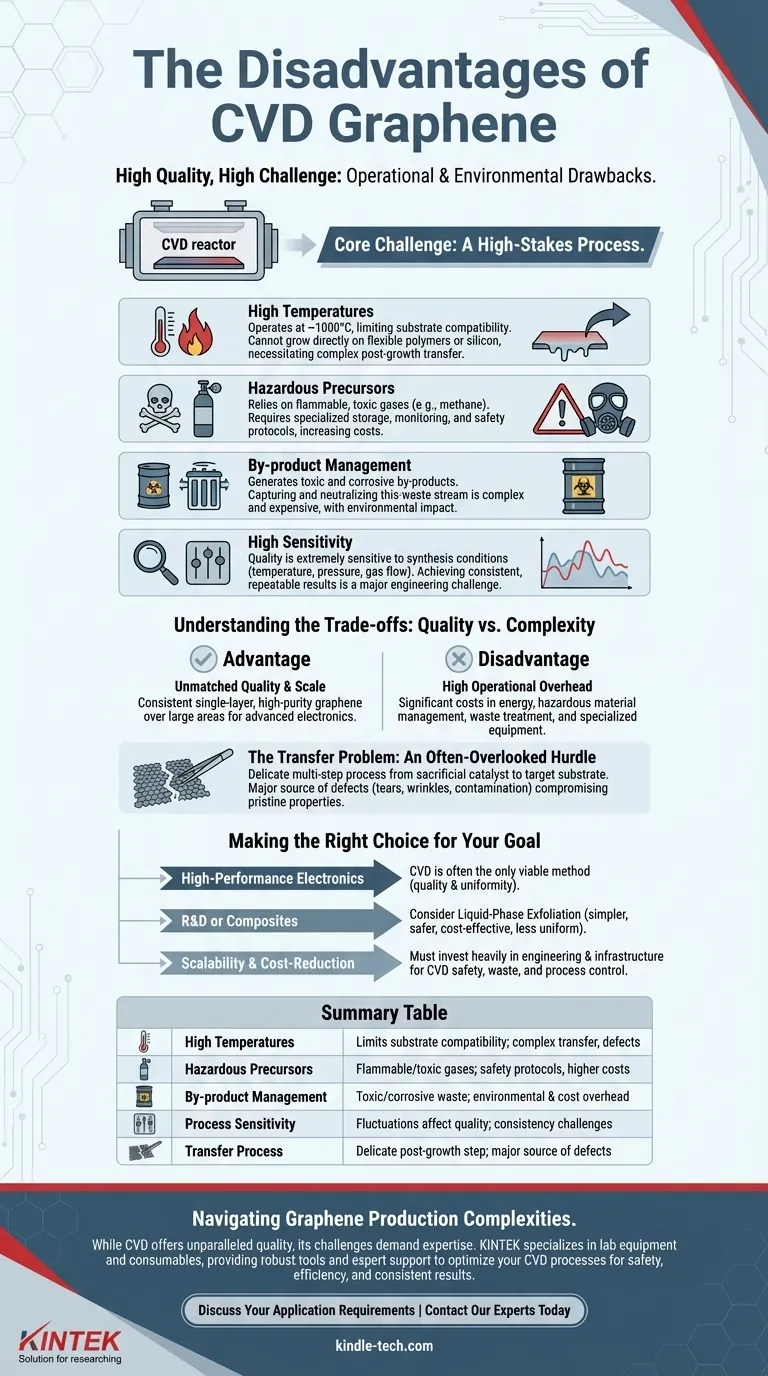

El desafío central: un proceso de alto riesgo

CVD es el método dominante para producir las láminas de grafeno uniformes y de gran área requeridas para la electrónica avanzada. Sin embargo, el camino para lograr esta calidad está plagado de obstáculos prácticos y financieros.

Las altas temperaturas limitan la compatibilidad del sustrato

El proceso CVD generalmente opera a temperaturas muy altas, a menudo alrededor de los 1000 °C. Este calor es necesario para catalizar la reacción que forma el grafeno sobre un sustrato metálico, como el cobre o el níquel.

Este requisito térmico hace imposible cultivar grafeno directamente sobre muchos materiales, como polímeros flexibles o obleas de silicio, que no pueden soportar dicho calor. Esto requiere un paso de transferencia posterior al crecimiento, lo que introduce su propio conjunto de problemas.

Precursores peligrosos y costosos

CVD depende de gases precursores, como el metano, para suministrar los átomos de carbono para la película de grafeno. Estos precursores son a menudo inflamables, tóxicos y requieren una alta presión de vapor.

Manipular estos materiales de forma segura requiere almacenamiento especializado, equipos de monitoreo y protocolos de seguridad en toda la instalación, lo que aumenta significativamente el costo de capital y operativo de la producción.

El problema de la gestión de subproductos

Las reacciones químicas dentro de una cámara CVD no son perfectamente eficientes. Producen subproductos tóxicos y corrosivos que deben capturarse y neutralizarse.

Este flujo de residuos presenta un importante desafío medioambiental y de costes. Gestionar estos subproductos de manera responsable es un proceso complejo y costoso, especialmente a escala industrial.

Alta sensibilidad a las condiciones del proceso

La calidad final del grafeno CVD es extremadamente sensible a una variedad de condiciones de síntesis.

Las pequeñas fluctuaciones en la temperatura, la presión, las tasas de flujo de gas o incluso la rugosidad superficial del sustrato catalizador pueden afectar drásticamente la nucleación y el crecimiento de la película. Esto hace que lograr resultados consistentes y repetibles sea un gran desafío de ingeniería.

Comprender las compensaciones: calidad frente a complejidad

La decisión de utilizar grafeno CVD se basa en una clara comprensión de lo que se gana frente a lo que se debe invertir. Es una compensación clásica entre la calidad del producto final y la complejidad del proceso.

Ventaja: calidad y escala inigualables

Ningún otro método produce consistentemente grafeno de una sola capa con una pureza y uniformidad tan altas en áreas grandes. CVD permite un control preciso sobre el número de capas, lo que lo convierte en la mejor opción para aplicaciones como películas conductoras transparentes y sensores avanzados.

Desventaja: altos costos operativos

Los costos combinados del alto consumo de energía, la gestión de materiales peligrosos, el tratamiento de residuos y el equipo especializado crean una alta barrera de entrada. Estos factores representan una parte significativa del costo final de la película de grafeno.

El problema de la transferencia: un obstáculo a menudo pasado por alto

Debido a que el grafeno se cultiva en un catalizador metálico sacrificial, debe transferirse al sustrato objetivo final. Este proceso de transferencia de múltiples pasos es delicado y una fuente importante de defectos.

Durante la transferencia, la película de grafeno puede rasgarse, arrugarse o contaminarse con residuos. Esto puede comprometer las propiedades eléctricas y mecánicas prístinas que hicieron deseable el grafeno CVD en primer lugar, anulando algunas de sus ventajas principales.

Tomar la decisión correcta para su objetivo

Las desventajas de CVD son significativas, pero deben sopesarse frente a sus capacidades únicas. Su aplicación específica determinará si las compensaciones son aceptables.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: CVD es a menudo el único método viable, ya que proporciona la calidad de película y la uniformidad necesarias en áreas grandes.

- Si su enfoque principal es la I+D o los compuestos: Otros métodos como la exfoliación en fase líquida pueden ser más sencillos, seguros y rentables, aunque la calidad del grafeno sea menos uniforme.

- Si su enfoque principal es la escalabilidad y la reducción de costos: Debe estar preparado para invertir fuertemente en la ingeniería y la infraestructura necesarias para gestionar las demandas de seguridad, residuos y control de procesos de CVD.

En última instancia, elegir CVD es una decisión estratégica que intercambia la complejidad del proceso y los altos costos operativos por una calidad y escala de material inigualables.

Tabla de resumen:

| Desventaja | Desafío clave | Impacto en la producción |

|---|---|---|

| Altas temperaturas | Limita la compatibilidad del sustrato | Requiere un proceso de transferencia complejo, introduce defectos |

| Precursores peligrosos | Gases inflamables y tóxicos (p. ej., metano) | Aumenta los protocolos de seguridad y los costos operativos |

| Gestión de subproductos | Residuos tóxicos y corrosivos | Añade una sobrecarga ambiental y de costos significativa |

| Sensibilidad del proceso | Las pequeñas fluctuaciones afectan la calidad | Desafíos para lograr resultados consistentes y repetibles |

| Proceso de transferencia | Paso delicado posterior al crecimiento | Fuente importante de defectos, compromete las propiedades finales |

Navegar por las complejidades de la producción de grafeno requiere el socio adecuado.

Si bien el grafeno CVD ofrece una calidad inigualable para la electrónica avanzada, sus desafíos de producción—desde las limitaciones de alta temperatura hasta la manipulación de materiales peligrosos—exigen experiencia especializada y equipos fiables.

KINTEK se especializa en equipos de laboratorio y consumibles, y satisface las necesidades precisas de los laboratorios que desarrollan materiales de próxima generación. Proporcionamos las herramientas robustas y el soporte experto necesarios para gestionar procesos complejos como CVD, ayudándole a optimizar la seguridad, la eficiencia y la obtención de resultados consistentes.

Analicemos los requisitos de su aplicación específica. Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para explorar cómo nuestras soluciones pueden ayudarle a superar los obstáculos de la producción de grafeno de alta calidad.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las técnicas de fabricación de CNT? Compare descarga de arco, ablación láser y CVD

- ¿Cómo funciona el proceso general de Deposición Química de Vapor (CVD)? Dominio de la uniformidad de películas delgadas

- ¿Cuáles son los componentes de un sistema CVD? Una guía de los módulos centrales para la deposición de película delgada

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? PVD vs. CVD explicado

- ¿Cuál es la temperatura del recubrimiento CVD? De 10°C a 1000°C, elija el proceso correcto

- ¿Qué es el daño por pulverización catódica? Una guía para proteger materiales sensibles durante la deposición de película delgada

- ¿Qué es la deposición de vapor en películas delgadas? La guía esencial para la ingeniería de materiales moderna

- ¿Cuál es la temperatura de RTP? Logrando un control térmico preciso para la fabricación de semiconductores