La principal desventaja de la pulverización catódica de CC es su incapacidad fundamental para depositar materiales no conductores o aislantes. Esta limitación se debe a un fenómeno que detiene el proceso, en el que la carga eléctrica se acumula en la superficie de un blanco aislante. Esto puede provocar arcos destructivos o una detención completa del proceso de pulverización, lo que hace que la técnica sea ineficaz para una amplia gama de materiales comunes como óxidos y cerámicas.

Si bien la pulverización catódica de CC es un método fundamental y muy rentable para depositar películas metálicas conductoras, su limitación principal es una incapacidad fundamental para procesar materiales aislantes. Esto obliga a tomar una decisión crítica: aprovechar la CC por su simplicidad y bajo costo con metales, o adoptar tecnologías más complejas como la pulverización catódica de RF para dieléctricos.

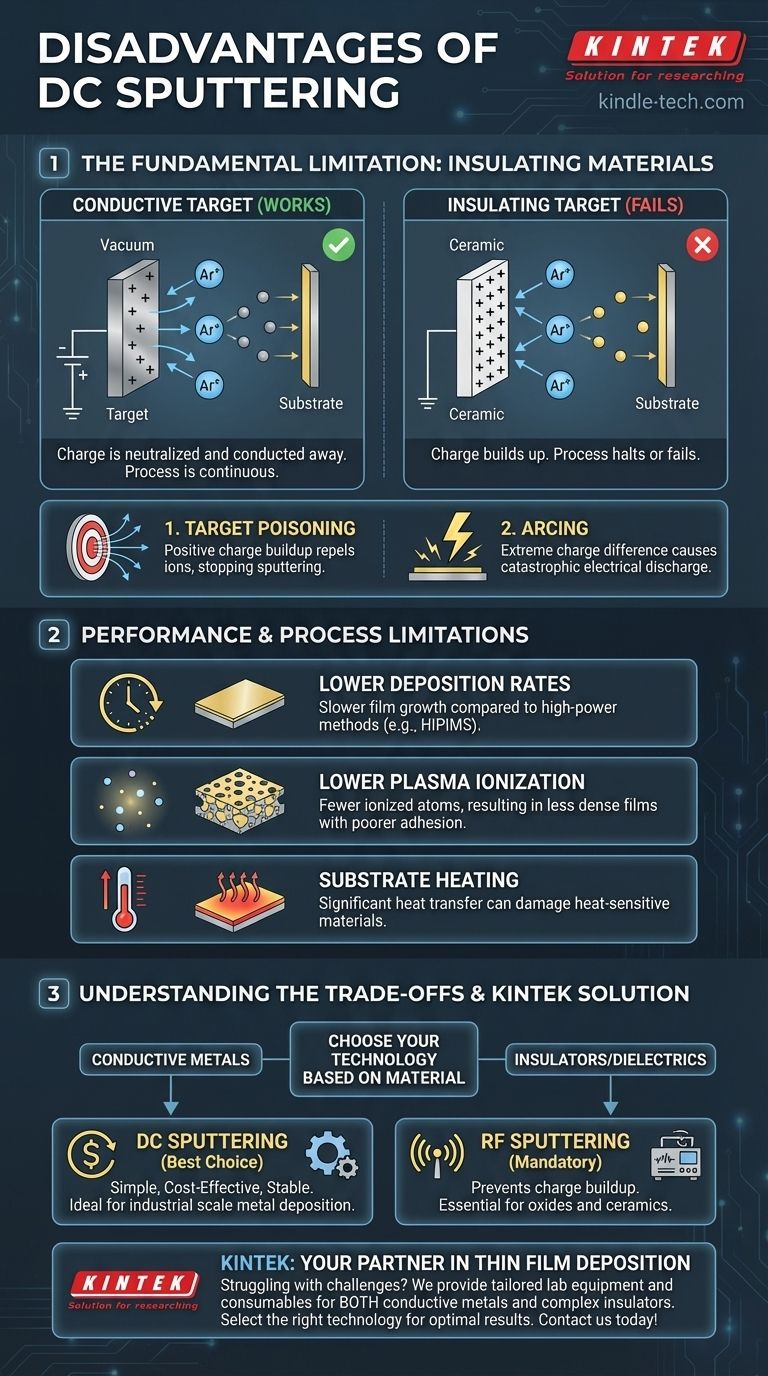

La Limitación Fundamental: Materiales Aislantes

El problema central de la pulverización catódica de CC (Corriente Continua) está directamente relacionado con la forma en que se completa el circuito eléctrico dentro de la cámara de vacío. Este proceso funciona perfectamente para una clase de materiales, pero falla por completo para otra.

Cómo Funciona la Pulverización Catódica de CC

En una configuración estándar de pulverización catódica de CC, al material del blanco se le aplica un fuerte voltaje de CC negativo. Se introduce y se ioniza un gas de proceso, típicamente argón, creando un plasma. Los iones de argón cargados positivamente son luego acelerados hacia el blanco cargado negativamente.

Este bombardeo expulsa físicamente, o "pulveriza", átomos del material del blanco. Estos átomos pulverizados viajan a través de la cámara y se depositan como una película delgada sobre un sustrato.

El Problema con los Aislantes

Para que este proceso sea continuo, el blanco debe ser eléctricamente conductor. Esto permite que la carga positiva entregada por los iones de argón sea neutralizada y conducida lejos, manteniendo el fuerte potencial negativo del blanco.

Cuando el blanco es un material aislante (como una cerámica o un óxido), no puede conducir esta carga. La carga positiva de los iones de argón se acumula rápidamente en la superficie del blanco.

Consecuencia 1: Envenenamiento del Blanco

A medida que el blanco aislante se carga positivamente, comienza a repeler electrostáticamente los iones de argón positivos entrantes. Esta repulsión debilita y eventualmente detiene por completo el bombardeo. Este efecto se conoce como envenenamiento del blanco, ya que la superficie del blanco se "envenena" con una carga que detiene el proceso de pulverización.

Consecuencia 2: Formación de Arcos

Si la acumulación de carga se vuelve extrema, la diferencia de potencial entre el blanco cargado y los componentes de la cámara conectados a tierra puede llegar a ser tan grande que se descarga catastróficamente. Esta descarga eléctrica incontrolada se conoce como formación de arcos. La formación de arcos puede dañar el blanco, contaminar el sustrato y crear defectos en la película en crecimiento.

Limitaciones de Rendimiento y Proceso

Más allá del problema principal con los aislantes, la pulverización catódica de CC tiene otras desventajas relativas en comparación con técnicas más avanzadas.

Menores Tasas de Deposición

En comparación con métodos de alta potencia como HIPIMS (Pulverización Catódica por Magnetrón de Impulso de Alta Potencia), la pulverización catódica de CC estándar generalmente tiene una tasa de deposición más baja. El proceso es menos energético, lo que resulta en la expulsión de menos átomos del blanco por unidad de tiempo.

Menor Ionización del Plasma

En la pulverización catódica de CC, solo una pequeña fracción de los átomos pulverizados se ioniza. Las técnicas más avanzadas generan un plasma mucho más denso, lo que lleva a un mayor grado de ionización del material de recubrimiento. Una mayor ionización puede resultar en películas más densas y de mayor calidad con mejor adherencia.

Calentamiento del Sustrato

La transferencia de energía durante la pulverización puede causar un calentamiento significativo del sustrato. Si bien esto es un problema para muchas técnicas de pulverización, la menor eficiencia de la pulverización catódica de CC a veces puede exacerbar el problema para sustratos sensibles al calor.

Comprendiendo las Compensaciones: Costo vs. Capacidad

Ninguna tecnología existe en el vacío. Las desventajas de la pulverización catódica de CC se compensan con ventajas prácticas significativas que la convierten en una técnica dominante para aplicaciones específicas.

La Ventaja de la Simplicidad y el Costo

La pulverización catódica de CC es la forma más simple, madura y menos costosa de pulverización. Las fuentes de alimentación de CC son significativamente más baratas y fáciles de implementar que las complejas fuentes de alimentación de RF (Radiofrecuencia) requeridas para materiales aislantes. Esto la convierte en la opción preferida para depositar metales a escala industrial.

La Ventaja de la Estabilidad (para Metales)

Cuando se utiliza para su propósito previsto (depositar películas conductoras), la pulverización catódica de CC es excepcionalmente estable y fácil de controlar. Permite una gestión precisa del espesor y la uniformidad de la película en grandes áreas.

La Clara Línea Divisoria

La elección entre la pulverización catódica de CC y una alternativa rara vez es ambigua. Si el material del blanco es conductor, el costo y la simplicidad de la pulverización catódica de CC son ventajas importantes. Si el blanco es un aislante, la pulverización catódica de CC simplemente no es una opción viable, y una técnica como la pulverización catódica de RF se vuelve obligatoria.

Tomando la Decisión Correcta para su Objetivo

Su elección de tecnología de pulverización debe estar dictada completamente por el material del blanco y los requisitos de rendimiento.

- Si su enfoque principal es la deposición rentable de un metal conductor: La pulverización catódica de CC es casi siempre la opción correcta debido a su bajo costo de equipo y la simplicidad del proceso.

- Si su enfoque principal es depositar un material no conductor o dieléctrico (como un óxido o una cerámica): Debe usar una alternativa como la pulverización catódica de RF para evitar la acumulación de carga que hace que la pulverización catódica de CC sea ineficaz.

- Si su enfoque principal es lograr la mayor densidad y adherencia de película posible en una superficie compleja: Considere técnicas más avanzadas como HIPIMS, que supera la menor eficiencia de ionización de la pulverización catódica de CC estándar.

Comprender estas compensaciones fundamentales le permite seleccionar la estrategia de deposición más efectiva y económica para su aplicación específica.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Incapacidad para Pulverizar Aislantes | El proceso se detiene debido a la acumulación de carga; no apto para cerámicas u óxidos |

| Menores Tasas de Deposición | Crecimiento de película más lento en comparación con métodos avanzados como HIPIMS |

| Riesgo de Arcos y Envenenamiento del Blanco | Puede dañar los blancos y contaminar los sustratos |

| Calentamiento del Sustrato | Puede afectar a materiales sensibles al calor |

| Menor Eficiencia de Ionización | Resulta en películas menos densas en comparación con técnicas de alta ionización |

¿Tiene problemas con los desafíos de la deposición de películas delgadas? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus necesidades de pulverización catódica. Ya sea que trabaje con metales conductores o aislantes complejos, nuestra experiencia garantiza que seleccione la tecnología adecuada para obtener resultados óptimos. Contáctenos hoy para discutir cómo podemos mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Qué es una cámara de pulverización catódica (sputtering)? La clave para la deposición de películas delgadas de precisión

- ¿Cuándo debe evitar subir el punto de ajuste de un congelador ULT a -70°C? El papel crítico de la masa térmica

- ¿Cuál es la diferencia entre briquetas y pellets de biomasa? Elija el combustible adecuado para su sistema de calefacción

- ¿A qué temperatura sublima el THC? Descubra el rango óptimo de vaporización

- ¿Cómo influye un agitador magnético en la eficiencia del proceso de lixiviación con ácido sulfúrico de la ceniza de zinc? Perspectivas de expertos

- ¿Se puede utilizar la biomasa para producir energía? Desbloquee la energía renovable a partir de materiales orgánicos

- ¿Por qué los polímeros intrínsecos de autorreparación requieren calentamiento? Desbloquee la reparación repetible con activación térmica

- ¿Por qué se requiere un agitador orbital de alta precisión para la adsorción de quitina? Logre un equilibrio rápido y datos precisos