Aunque es muy flexible y una piedra angular del reciclaje moderno de acero, el Horno de Arco Eléctrico (HAE) no está exento de importantes inconvenientes operativos y económicos. Sus principales desventajas son el consumo de electricidad extremadamente alto, una dependencia crítica de la calidad y el costo de la chatarra de acero, y el gasto continuo de los electrodos de grafito consumibles. Estos factores crean un conjunto distinto de desafíos que deben gestionarse cuidadosamente.

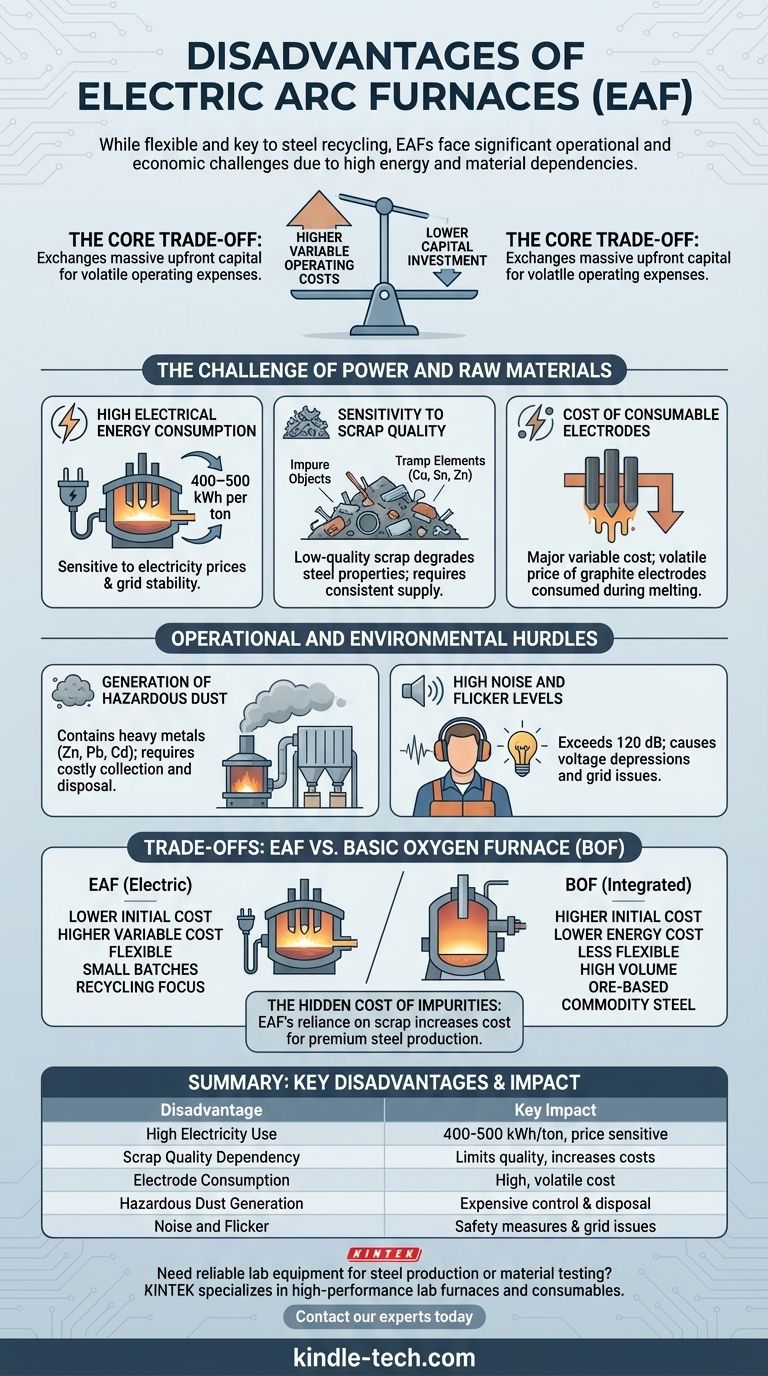

La disyuntiva fundamental de un Horno de Arco Eléctrico reside en su estructura de costos: intercambia la enorme inversión de capital inicial de un alto horno tradicional por costos operativos variables más altos y más volátiles, impulsados principalmente por la electricidad y las materias primas.

El Desafío de la Energía y las Materias Primas

La viabilidad de una operación de HAE está directamente ligada al costo y la disponibilidad de sus dos insumos principales: electricidad y chatarra metálica. Esto crea dependencias que a menudo están fuera del control del operador de la planta.

Alto Consumo de Energía Eléctrica

Un HAE funde acero utilizando un inmenso arco eléctrico, lo que lo convierte en uno de los procesos de mayor consumo energético en la industria pesada. Un horno típico puede consumir entre 400 y 500 kilovatios-hora (kWh) de electricidad por tonelada de acero producida.

Este alto consumo hace que el costo operativo del horno sea extremadamente sensible a los precios locales de la electricidad. También impone una carga significativa a la red eléctrica regional, lo que podría requerir actualizaciones de infraestructura y exponer la operación a inestabilidades de la red o esquemas de precios basados en la demanda.

Sensibilidad a la Calidad de la Chatarra

Los HAE utilizan principalmente chatarra de acero reciclada como su principal materia prima. Si bien este es un gran beneficio ambiental, introduce una variable de proceso significativa: la calidad de la chatarra.

La chatarra de baja calidad contiene elementos residuales o "parásitos" como cobre, estaño y zinc. Estos elementos son difíciles de eliminar y pueden degradar las propiedades mecánicas del producto de acero final, limitando su aplicación. Asegurar un suministro constante de chatarra de alta calidad y bajo contenido residual es un desafío logístico y financiero constante.

Costo de los Electrodos Consumibles

Los electrodos de grafito que generan el arco son un consumible crítico y costoso. Se consumen gradualmente por oxidación y sublimación durante el proceso de fusión a alta temperatura.

El consumo de electrodos es un componente importante de los costos variables de un HAE. El precio de los electrodos de grafito de alta calidad puede ser volátil, lo que afecta directamente la rentabilidad por tonelada de acero.

Obstáculos Operativos y Ambientales

Más allá de los costos de los insumos, el proceso HAE en sí genera subproductos y condiciones que requieren una inversión significativa en sistemas de control y mitigación.

Generación de Polvo Peligroso

El calor intenso y las reacciones violentas dentro del horno vaporizan metales, que luego se oxidan y forman una partícula fina conocida como polvo de HAE. Este polvo se clasifica como residuo peligroso porque contiene metales pesados como zinc, plomo y cadmio.

La gestión del polvo de HAE requiere sistemas de control ambiental extensos y costosos, como grandes mangas filtrantes para la recolección. La eliminación adecuada o el reciclaje de este material peligroso representan un gasto operativo significativo y permanente.

Altos Niveles de Ruido y Parpadeo (Flicker)

El arco eléctrico es intensamente ruidoso, con niveles de ruido que superan regularmente los 120 decibelios. Esto requiere cerramientos insonorizados para el horno y protección auditiva para todo el personal en las cercanías para cumplir con las normas de salud y seguridad ocupacional.

Además, el consumo de energía masivo y fluctuante puede causar depresiones de voltaje en la red eléctrica, un fenómeno conocido como parpadeo (flicker), que puede afectar a otros usuarios en la misma red.

Comprender las Compensaciones

Las desventajas de un HAE se entienden mejor cuando se comparan con su alternativa principal, el Horno de Oxígeno Básico (HOB) utilizado en los molinos siderúrgicos integrados tradicionales.

Estructura de Costos frente al Horno de Oxígeno Básico (HOB)

Una planta de HAE tiene un costo de capital inicial mucho menor que un molino integrado, que requiere una planta de coque, un alto horno y un HOB.

Sin embargo, el HAE tiene costos variables más altos por tonelada, impulsados por la electricidad y los electrodos. Un HOB, que genera calor a través de reacciones químicas, tiene costos de energía más bajos y utiliza materias primas más baratas como mineral de hierro y arrabio, lo que lo hace más rentable para la producción de gran volumen.

Volumen de Producción y Flexibilidad

Los HAE son muy flexibles. Se pueden arrancar y detener con relativa facilidad, lo que los hace ideales para producir lotes más pequeños y grados de acero especializados en respuesta a la demanda del mercado.

Un HOB, en cambio, está diseñado para la producción continua y a gran escala de grados de acero básicos (commodity). Es mucho menos flexible y opera de manera más eficiente cuando funciona a plena capacidad o cerca de ella durante todo el día.

Los Costos Ocultos de las Impurezas

Si bien un HAE sobresale en el reciclaje, la dependencia de la chatarra significa una batalla constante contra las impurezas. El costo de obtener chatarra premium o implementar pasos de refinación adicionales para eliminar elementos parásitos puede erosionar rápidamente las ventajas económicas del HAE. Un HOB, que comienza con mineral de hierro purificado, ofrece un control mucho mayor sobre la química final del acero.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada depende completamente de sus objetivos estratégicos, las condiciones del mercado y la ubicación geográfica.

- Si su enfoque principal es minimizar la inversión inicial y maximizar la flexibilidad: El HAE es la opción superior, pero debe modelar costos operativos altos y potencialmente volátiles.

- Si su enfoque principal es producir volúmenes muy altos de acero básico (commodity): Una gran planta integrada de Horno de Oxígeno Básico es probablemente más económica, siempre que tenga acceso a mineral de hierro y carbón de coque.

- Si su enfoque principal es la administración ambiental y el uso de materiales reciclados: El HAE es el líder claro, ya que evita la enorme huella de CO2 de un alto horno y convierte la chatarra en un recurso valioso.

Comprender estas desventajas le permite modelar con precisión el costo real y la realidad operativa de un horno de arco eléctrico para sus necesidades específicas.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Alto Uso de Electricidad | 400-500 kWh por tonelada, sensible a los precios de la energía |

| Dependencia de la Calidad de la Chatarra | Limita la calidad final del acero, aumenta los costos |

| Consumo de Electrodos | Costo alto y volátil de los electrodos de grafito |

| Generación de Polvo Peligroso | Requiere sistemas de control y eliminación costosos |

| Ruido y Parpadeo (Flicker) | Necesita medidas de seguridad y soluciones de estabilidad de la red |

¿Necesita equipos de laboratorio confiables para respaldar su producción de acero o pruebas de materiales? KINTEK se especializa en hornos de laboratorio de alto rendimiento, consumibles y herramientas analíticas adaptadas a laboratorios metalúrgicos. Ya sea que esté optimizando las operaciones de HAE o investigando nuevas aleaciones, nuestras soluciones mejoran la precisión, la eficiencia y la seguridad. Contacte a nuestros expertos hoy para encontrar el equipo adecuado para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo