En esencia, las principales desventajas del método de electrodeposición son su requisito de un sustrato conductor, su dificultad para producir recubrimientos uniformes en formas complejas, y los importantes desafíos de control de proceso y ambientales asociados con sus baños químicos. Aunque es altamente efectiva en contextos específicos, estas limitaciones la hacen inadecuada para muchos materiales avanzados y aplicaciones de fabricación.

La electrodeposición es una técnica potente y rentable, pero su valor está definido por sus limitaciones. La dependencia del método de la corriente eléctrica y la química acuosa es tanto su fortaleza como la fuente de sus inconvenientes más significativos en geometría, compatibilidad de materiales y seguridad ambiental.

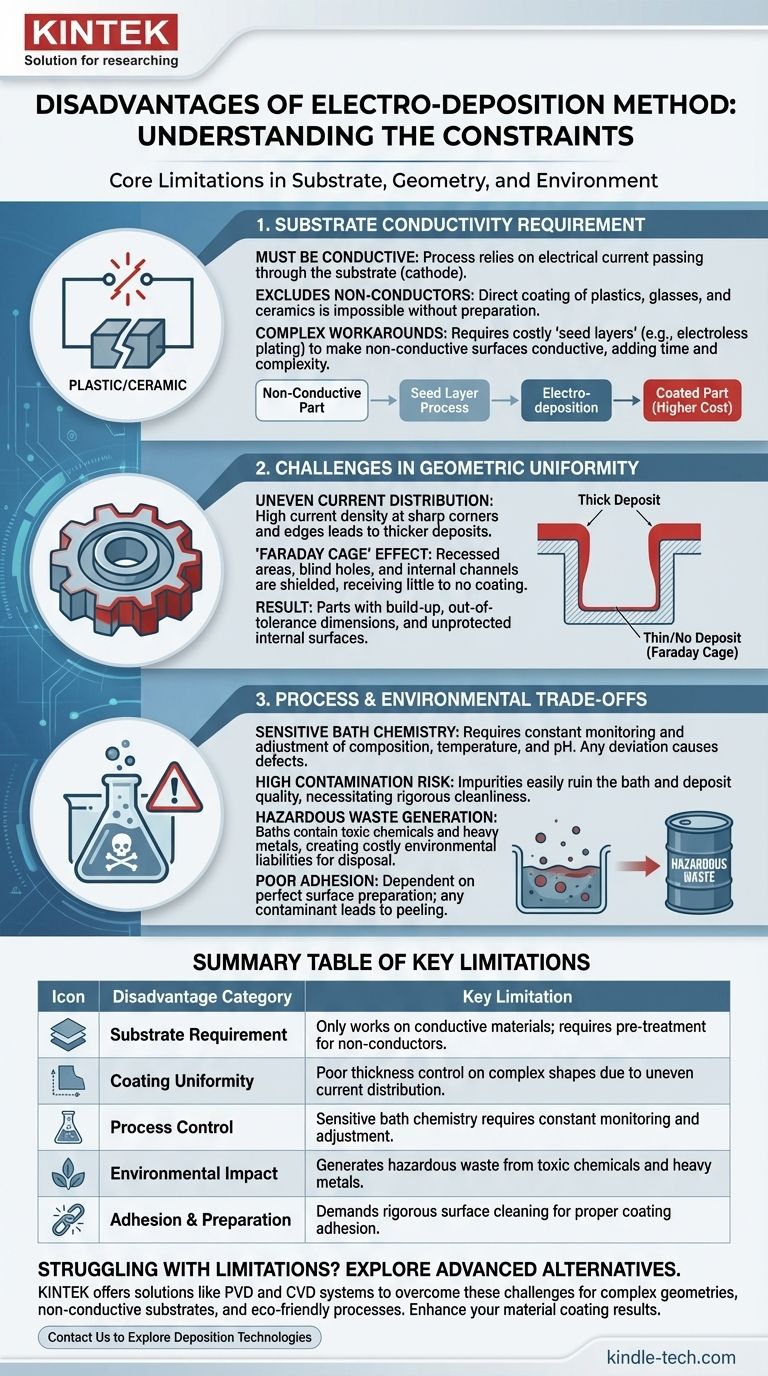

La Restricción Fundamental: Conductividad del Sustrato

Todo el proceso de electrodeposición, también conocido como galvanoplastia, se basa en hacer pasar una corriente eléctrica a través de una solución conductora (el electrolito) a una pieza conductora (el sustrato). Esto crea una limitación fundamental.

El Requisito de un Camino Conductor

La electrodeposición funciona reduciendo iones metálicos de la solución electrolítica sobre la superficie del sustrato, que actúa como cátodo (electrodo negativo). Si el sustrato no puede conducir electricidad, este circuito no se puede completar y no se producirá ninguna deposición.

Esto excluye inmediatamente el recubrimiento directo de la mayoría de los plásticos, cerámicas y vidrios sin pasos de preparación adicionales, a menudo complejos.

Las Soluciones Alternativas Añaden Complejidad y Costo

Para recubrir un material no conductor, primero debe hacerse conductor. Esto se hace típicamente aplicando una fina "capa semilla" de material conductor a través de otro proceso, como la galvanoplastia sin corriente (electroless plating) o la deposición física de vapor (PVD).

Aunque es efectivo, esto añade un tiempo, costo y complejidad significativos al proceso de fabricación, lo que podría anular las principales ventajas de costo de la electrodeposición.

El Desafío de la Uniformidad Geométrica

El flujo de corriente eléctrica no es uniforme a través de una superficie compleja. Esta realidad física crea desafíos significativos para lograr un espesor de recubrimiento consistente.

Distribución Desigual de la Corriente

La densidad de corriente es naturalmente más alta en esquinas afiladas, bordes y protuberancias. Estas áreas de alta densidad de corriente reciben un depósito mucho más grueso, mientras que las áreas empotradas, los orificios y las cavidades reciben uno más delgado.

Esto puede llevar a piezas fuera de tolerancia, con bordes acumulados que pueden necesitar posprocesamiento y esquinas internas que carecen de suficiente recubrimiento protector.

El Efecto "Jaula de Faraday"

Los huecos profundos, los orificios ciegos o los canales internos están efectivamente protegidos del campo eléctrico. Este fenómeno, conocido como el efecto jaula de Faraday, puede impedir que la corriente de deposición llegue a estas superficies.

En consecuencia, es extremadamente difícil recubrir de forma fiable el interior de componentes complejos o canales intrincados utilizando métodos estándar de electrodeposición.

Comprendiendo las Compensaciones del Proceso y Ambientales

El baño químico es el corazón del proceso de electrodeposición, pero también es la fuente de importantes cargas operativas y ambientales.

Química del Baño Compleja y Sensible

La calidad de la deposición es altamente sensible a la composición, temperatura, pH y concentración de iones metálicos y aditivos del baño. Estos parámetros deben ser monitoreados y ajustados constantemente.

Cualquier desviación puede provocar defectos en el recubrimiento, como mala adhesión, fragilidad o espesor incorrecto, lo que convierte el control del proceso en una tarea constante y crítica.

Alto Riesgo de Contaminación

El baño electrolítico se contamina fácilmente con impurezas de los ánodos, el sustrato o el entorno circundante. Incluso cantidades mínimas de sustancias no deseadas pueden arruinar todo el baño y comprometer la calidad del depósito.

Esto requiere condiciones de trabajo limpias y un riguroso control de calidad, lo que aumenta los gastos operativos.

Mala Adhesión por Preparación Incorrecta

La adhesión de la capa electrodepositada depende completamente de la limpieza y preparación de la superficie del sustrato. Cualquier aceite, óxido u otros contaminantes provocará una unión débil, haciendo que el recubrimiento se pele, se descascare o se ampolle.

La preparación de la superficie es un proceso de varios pasos y que consume muchos recursos, y es absolutamente crítico para el éxito.

Generación de Residuos Peligrosos

Los baños de galvanoplastia a menudo contienen metales pesados, cianuros y otros productos químicos tóxicos. Cuando el baño está agotado o contaminado, se convierte en residuo peligroso que es costoso y difícil de eliminar según las regulaciones ambientales.

Esto presenta una responsabilidad ambiental significativa y un factor importante en el costo total de propiedad del proceso.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere equilibrar el costo, las propiedades del material, la geometría de la pieza y el impacto ambiental.

- Si su objetivo principal es el recubrimiento rentable de piezas metálicas simples y conductoras: La electrodeposición suele ser la opción más económica y eficiente.

- Si su objetivo principal es recubrir formas 3D complejas o superficies internas: Debe tener en cuenta la falta de uniformidad del espesor y considerar alternativas como la Deposición Química de Vapor (CVD) o la galvanoplastia sin corriente.

- Si su objetivo principal es depositar sobre materiales no conductores como plásticos o cerámicas: La electrodeposición solo es factible con una capa semilla conductora adicional, lo que hace que procesos como la Deposición Física de Vapor (PVD) sean una alternativa más directa.

- Si su objetivo principal es minimizar el impacto ambiental y la complejidad operativa: Los costos y las regulaciones asociadas con la química del baño y la eliminación de residuos deben ser una parte central de su evaluación.

Comprender estas limitaciones inherentes es el primer paso para seleccionar una estrategia de deposición que se alinee con sus objetivos técnicos y realidades operativas.

Tabla Resumen:

| Categoría de Desventaja | Limitación Clave |

|---|---|

| Requisito del Sustrato | Solo funciona en materiales conductores; requiere pretratamiento para no conductores. |

| Uniformidad del Recubrimiento | Control deficiente del espesor en formas complejas debido a la distribución desigual de la corriente. |

| Control del Proceso | La química sensible del baño requiere monitoreo y ajuste constantes. |

| Impacto Ambiental | Genera residuos peligrosos de productos químicos tóxicos y metales pesados. |

| Adhesión y Preparación | Exige una limpieza rigurosa de la superficie para una adhesión adecuada del recubrimiento. |

¿Luchando con las limitaciones de la electrodeposición para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, ofreciendo soluciones como sistemas PVD y CVD que superan estos desafíos. Ya sea que trabaje con geometrías complejas, sustratos no conductores o requiera procesos ecológicos, nuestra experiencia puede mejorar los resultados de recubrimiento de sus materiales. Contáctenos hoy para explorar la tecnología de deposición adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético