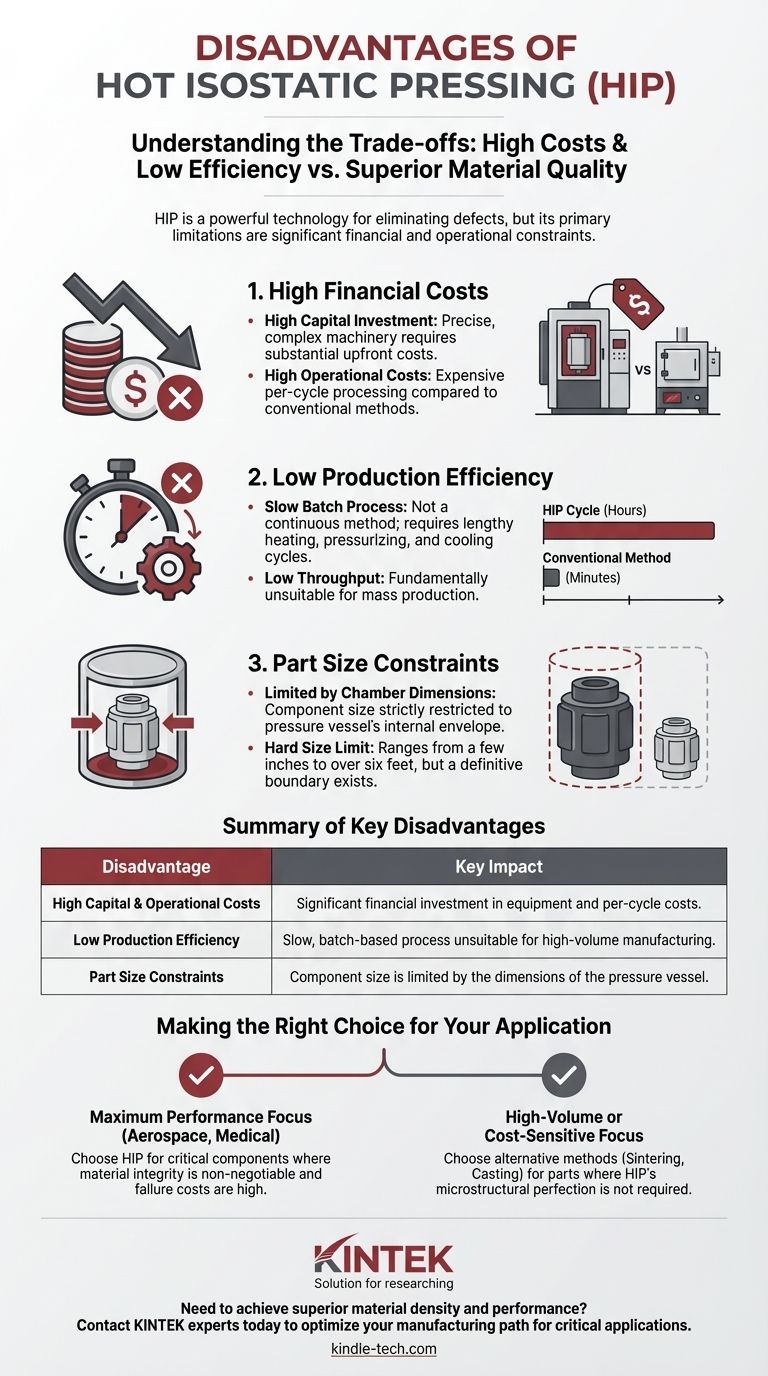

Aunque es una tecnología potente para eliminar defectos, el prensado isostático en caliente (HIP) está limitado principalmente por sus importantes costos financieros y operativos. El proceso se caracteriza por una baja eficiencia de producción y una alta inversión de capital, lo que lo hace inadecuado para aplicaciones de gran volumen o sensibles al costo donde los métodos alternativos son suficientes.

Las principales desventajas del prensado isostático en caliente no son fallas técnicas, sino realidades económicas y logísticas. Se está intercambiando mayores costos de producción y tiempos de ciclo más lentos por mejoras inigualables en la densidad, uniformidad y rendimiento mecánico del material.

¿Por qué elegir HIP en primer lugar?

Para comprender las desventajas del HIP, es crucial reconocer primero los problemas únicos que resuelve. Los fabricantes invierten en esta tecnología para lograr propiedades de materiales que a menudo son inalcanzables por otros medios.

Eliminación de la porosidad interna

El HIP somete los componentes a una temperatura elevada y a una alta presión uniforme desde todos los lados. Esta combinación colapsa y sella eficazmente los huecos internos, poros y defectos dentro de un material.

Esto es crítico para las piezas fabricadas aditivamente (impresas en 3D), que a menudo sufren de porosidad y mala adhesión de las capas que pueden comprometer la integridad estructural.

Creación de microestructuras uniformes

La presión isostática asegura que la densidad se aumente uniformemente en toda la pieza, independientemente de su forma. Esto previene la anisotropía (propiedades dependientes de la dirección) que puede ocurrir con los métodos de prensado unidireccional.

El resultado es un material homogéneo con propiedades mecánicas predecibles y consistentes, como una ductilidad y resistencia a la fatiga mejoradas.

Consolidación de los pasos de fabricación

En algunos flujos de trabajo, el HIP puede combinar los procesos de tratamiento térmico, enfriamiento y envejecimiento en un solo ciclo. Esta consolidación puede reducir el número total de pasos de fabricación, compensando parte de su lentitud inherente.

Comprendiendo las compensaciones: las desventajas principales

La decisión de usar HIP depende de si sus beneficios justifican sus importantes inconvenientes. Estas desventajas están casi completamente relacionadas con el costo y la logística de producción.

Altos costos de producción y equipo

La maquinaria requerida para el HIP es precisa, compleja y debe manejar de forma segura presiones y temperaturas extremas. Esto resulta en una inversión de capital inicial muy alta.

Además, el costo operativo por ciclo es sustancial, lo que hace que el precio por pieza sea mucho más alto en comparación con los métodos convencionales de sinterización o fundición.

Baja eficiencia de producción

El HIP es un proceso por lotes, no continuo. Cargar la cámara, ejecutar el ciclo de calentamiento y presurización, y enfriar puede llevar muchas horas.

Este lento tiempo de ciclo conduce a una baja producción, lo que lo hace fundamentalmente inadecuado para la producción en masa. Es un método para la calidad, no para la cantidad.

Restricciones en el tamaño de las piezas

El tamaño del componente que se puede procesar está estrictamente limitado por las dimensiones internas de la cámara de presión cilíndrica del sistema HIP.

Aunque existen sistemas de varios tamaños, desde unas pocas pulgadas hasta más de seis pies de diámetro, siempre hay un límite estricto en el tamaño de la pieza.

Tomar la decisión correcta para su aplicación

Elegir si usar el prensado isostático en caliente requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El HIP es la opción superior cuando el costo de la falla del componente es extremadamente alto y la integridad del material no es negociable, como en la industria aeroespacial o los implantes médicos.

- Si su enfoque principal es la producción de gran volumen o sensible al costo: Los métodos alternativos como la sinterización convencional, la fundición o la forja son mucho más viables económicamente para piezas que no requieren el nivel de perfección microestructural del HIP.

En última instancia, ver el prensado isostático en caliente como un paso de acabado especializado para componentes críticos, en lugar de un método de fabricación general, es la clave para aprovechar su poder de manera efectiva.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Altos costos de capital y operativos | Inversión financiera significativa en equipos y costos por ciclo. |

| Baja eficiencia de producción | Proceso lento, basado en lotes, inadecuado para la fabricación de alto volumen. |

| Restricciones de tamaño de pieza | El tamaño del componente está limitado por las dimensiones del recipiente a presión. |

¿Necesita lograr una densidad y un rendimiento de material superiores para sus componentes críticos?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluyendo soluciones para pruebas y procesamiento de materiales. Si está desarrollando componentes para la industria aeroespacial, implantes médicos u otras aplicaciones de alto rendimiento, nuestra experiencia puede ayudarle a determinar la ruta de fabricación más eficiente y efectiva.

Contacte a nuestros expertos hoy para discutir sus desafíos específicos de materiales y cómo nuestras soluciones pueden ayudarle a optimizar la calidad y el rendimiento.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior