En esencia, el principio del prensado isostático en caliente (HIP) es un proceso de fabricación que somete un componente tanto a altas temperaturas como a presiones extremas y uniformes desde todos los lados. Utilizando un gas inerte como el argón como medio de presión, esta combinación de calor y presión mejora fundamentalmente el material al eliminar la porosidad interna y crear una microestructura uniforme y totalmente densa.

El prensado isostático en caliente no se trata de cambiar la forma de una pieza, sino de perfeccionar su estructura interna. Es un proceso correctivo que utiliza el calor para hacer maleable el material y la presión uniforme del gas para colapsar los vacíos internos, transformando un componente con posibles fallos en una pieza sólida, fiable y de alto rendimiento.

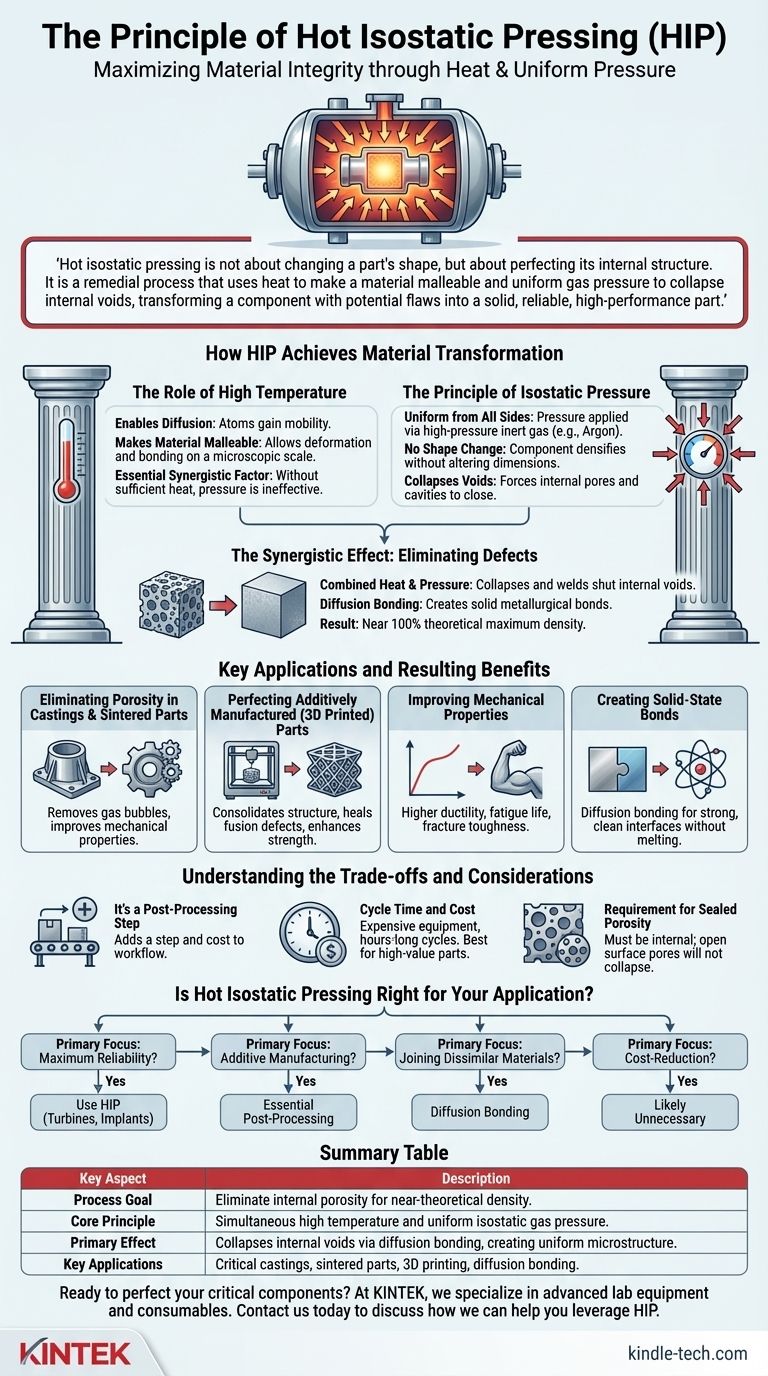

Cómo el HIP logra la transformación del material

La eficacia del HIP reside en la aplicación precisa y simultánea de calor y presión. Cada uno desempeña un papel distinto y fundamental en la transformación del material a nivel microscópico.

El papel de la alta temperatura

El "Caliente" en HIP es el factor que permite el cambio. Calentar un componente a una temperatura elevada (típicamente por debajo de su punto de fusión) da a los átomos dentro del material suficiente energía para moverse.

Esta mayor movilidad atómica, conocida como difusión, hace que el material sea lo suficientemente blando y maleable como para deformarse y unirse a escala microscópica. Sin suficiente calor, la presión por sí sola sería ineficaz.

El principio de la presión isostática

"Isostático" significa que la presión se aplica uniformemente desde todas las direcciones. Esto se logra colocando el componente dentro de una cámara de presión sellada e introduciendo un gas inerte a alta presión.

A diferencia del prensado mecánico, que aplica fuerza desde una o dos direcciones, el gas envuelve la pieza y ejerce una presión igual en cada punto de su superficie. Esto asegura que el componente se densifique sin cambiar su forma o dimensiones generales.

El efecto sinérgico: Eliminación de defectos

La combinación de calor y presión trabaja para colapsar y soldar los vacíos internos. El calor hace que el material sea flexible, mientras que la inmensa presión externa crea una diferencia que comprime los poros o cavidades internas hasta cerrarlos.

Una vez que las paredes de estos vacíos son forzadas a entrar en contacto, la alta temperatura facilita la unión por difusión, creando una unión metalúrgica sólida y continua donde antes estaba el defecto. El resultado es una pieza que se acerca al 100% de su densidad máxima teórica.

Aplicaciones clave y beneficios resultantes

El HIP se utiliza no como un método primario de conformado, sino como un paso crítico de post-procesamiento para perfeccionar componentes fabricados por otros medios. Sus beneficios están directamente relacionados con la eliminación de fallos internos.

Eliminación de la porosidad en fundiciones y piezas sinterizadas

Los procesos tradicionales de fundición y metalurgia de polvos pueden dejar burbujas de gas microscópicas o vacíos. El HIP elimina eficazmente esta porosidad, mejorando drásticamente las propiedades mecánicas del componente final.

Perfeccionamiento de piezas fabricadas mediante fabricación aditiva (impresión 3D)

La impresión 3D de metales a menudo sufre problemas como la fusión incompleta entre capas y la porosidad atrapada. El HIP es un paso casi esencial para piezas críticas impresas en 3D, ya que consolida la estructura, repara estos defectos y crea una microestructura uniforme con resistencia superior a la fatiga y a la tracción.

Mejora de las propiedades mecánicas

Al crear un material totalmente denso y homogéneo, el HIP mejora significativamente las características clave de rendimiento. Las piezas tratadas con HIP exhiben mayor ductilidad, vida útil a la fatiga superior y mayor tenacidad a la fractura, lo que las hace más fiables en aplicaciones exigentes.

Creación de uniones en estado sólido

El HIP se puede utilizar para unir por difusión dos o más piezas separadas, incluso si están hechas de materiales disímiles. Bajo calor y presión, los átomos en la interfaz se difunden a través del límite, creando una unión continua en estado sólido sin fusión ni fase líquida.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el HIP es un proceso especializado con requisitos y limitaciones específicos que es importante comprender.

Es un paso de post-procesamiento

El HIP no crea una pieza desde cero; mejora una pieza que ya tiene su forma casi neta. Esto añade un paso adicional y el coste asociado al flujo de trabajo general de fabricación.

Tiempo de ciclo y coste

El equipo necesario para el HIP es caro, y los ciclos del proceso —que incluyen calentamiento controlado, presurización, tiempo de mantenimiento y enfriamiento— pueden durar varias horas. Esto lo hace más adecuado para componentes de alto valor donde el rendimiento y la fiabilidad son innegociables.

Requisito de porosidad sellada

Para que el HIP funcione, cualquier porosidad debe ser interna a la pieza y no estar conectada a la superficie. Si un poro está abierto a la superficie, el gas presurizador simplemente llenará el vacío, igualando la presión y evitando que colapse.

¿Es el prensado isostático en caliente adecuado para su aplicación?

Elegir utilizar el HIP depende totalmente de los requisitos de rendimiento y el valor del componente final.

- Si su principal objetivo es la máxima fiabilidad y rendimiento: Utilice el HIP para eliminar defectos internos en componentes críticos como álabes de turbina, implantes médicos o piezas estructurales de alta tensión para lograr la densidad teórica y propiedades mecánicas superiores.

- Si su principal objetivo es producir piezas mediante fabricación aditiva: Considere el HIP como un paso de post-procesamiento esencial para superar la porosidad inherente, mejorar la unión de las capas y garantizar la integridad del material requerida para piezas funcionales de uso final.

- Si su principal objetivo es unir materiales disímiles sin fusión: Aproveche el HIP para la unión por difusión para crear interfaces fuertes y limpias que son imposibles de lograr con técnicas convencionales de soldadura o soldadura fuerte.

- Si su principal objetivo es la reducción de costes en piezas no críticas: Es probable que el HIP no sea necesario, ya que sus beneficios pueden no justificar el coste y el tiempo adicionales para componentes donde la microestructura interna no es un motor de rendimiento.

En última instancia, comprender el principio del HIP le permite especificar su uso con precisión donde añade más valor, transformando buenos componentes en excepcionales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo del proceso | Eliminar la porosidad interna y los defectos para lograr una densidad cercana a la teórica. |

| Principio central | Aplicación simultánea de alta temperatura y presión de gas isostática uniforme. |

| Efecto principal | Colapsa los vacíos internos mediante unión por difusión, creando una microestructura uniforme. |

| Aplicaciones clave | Fundiciones críticas, piezas sinterizadas, fabricación aditiva (impresión 3D), unión por difusión. |

¿Listo para perfeccionar sus componentes críticos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para satisfacer sus necesidades de laboratorio más exigentes. Si está fabricando piezas de alto valor como álabes de turbina, implantes médicos o componentes impresos en 3D, nuestra experiencia puede ayudarle a aprovechar el prensado isostático en caliente para lograr una integridad y un rendimiento del material sin precedentes.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestras soluciones pueden ayudarle a eliminar defectos internos y garantizar la fiabilidad de sus piezas más críticas.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el propósito de utilizar un sistema de bomba de difusión de alto vacío para el pretratamiento de cápsulas de polvo en HIP? Evitar PPBs

- ¿Cuáles son las ventajas del prensado isostático en caliente? Logre una integridad y un rendimiento del material inigualables

- ¿Cuál es la porosidad del tratamiento de prensado isostático en caliente? Lograr una densidad de material del 100% para componentes críticos

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuál es el principio de funcionamiento del prensado isostático en caliente? Desbloquee una densidad y un rendimiento superiores del material

- ¿Cuál es la escala del prensado isostático en caliente? De la investigación de laboratorio a la producción industrial

- ¿Cuál es la función de una Prensa Isostática en Caliente (WIP) en las celdas de bolsa totalmente de estado sólido? Optimizar la Densidad de la Batería

- ¿Cómo mejora un horno de prensado isostático en caliente (HIP) el rendimiento de las piezas de aleación de titanio? Lograr una densidad del 100%