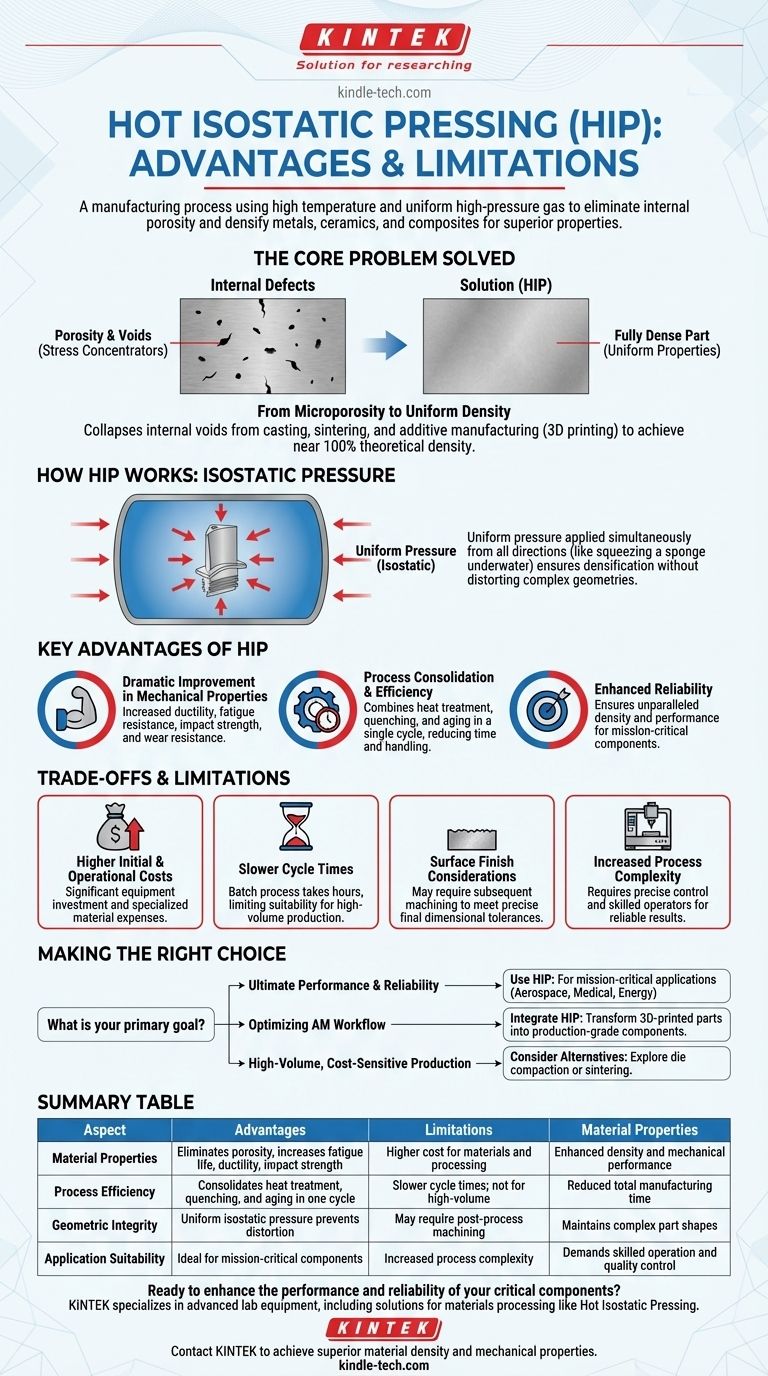

En esencia, el Prensado Isostático en Caliente (HIP) es un proceso de fabricación que utiliza alta temperatura y gas a alta presión uniforme para eliminar la porosidad interna y mejorar las propiedades del material de metales, cerámicas y compuestos. Funciona como un paso de curación, densificando los componentes a casi el 100% de la densidad teórica, lo que mejora drásticamente su rendimiento mecánico y fiabilidad.

La decisión de utilizar el Prensado Isostático en Caliente no se trata de una mejora incremental; es una elección estratégica para aplicaciones donde la integridad final del material no es negociable. Intercambia un mayor costo y complejidad del proceso por una densidad, vida útil a la fatiga y rendimiento inigualables en componentes de misión crítica.

El problema central que resuelve el HIP: defectos internos

Las piezas producidas mediante fundición, sinterización o fabricación aditiva a menudo contienen microvacíos o defectos internos. Estas imperfecciones actúan como concentradores de tensión, convirtiéndose en los puntos de inicio de grietas y la falla final de la pieza.

De la microporosidad a la densidad uniforme

En las fundiciones, la microporosidad es causada por el atrapamiento de gas o la contracción durante la solidificación. El HIP somete el componente a una temperatura lo suficientemente alta como para hacerlo maleable y a una presión de gas que excede su límite elástico, colapsando físicamente estos vacíos internos.

El resultado es una pieza completamente densa con una estructura de grano uniforme y propiedades mecánicas significativamente mejoradas.

Curación de piezas fabricadas aditivamente

La fabricación aditiva (impresión 3D) construye piezas capa por capa, lo que puede provocar una fusión incompleta entre capas o porosidad por gas atrapado. El HIP es excepcionalmente eficaz para unir estas capas y cerrar los poros internos, transformando una pieza casi a la forma final en un componente completamente consolidado y de alto rendimiento.

El "cómo": la presión isostática explicada

La clave es la naturaleza "isostática" de la presión. A diferencia del prensado uniaxial, que comprime una pieza desde una o dos direcciones y crea fricción interna, el HIP aplica presión uniforme desde todas las direcciones simultáneamente.

Imagine exprimir una esponja bajo el agua: la presión es igual en todas las superficies. Esto asegura que la pieza se densifique uniformemente sin distorsionar su geometría general, independientemente de su complejidad.

Ventajas clave de la integración del HIP

La integración del HIP en un flujo de trabajo de fabricación ofrece beneficios que van mucho más allá de la simple eliminación de poros. Es un proceso transformador que mejora tanto la pieza en sí como el cronograma de producción.

Mejora drástica de las propiedades mecánicas

Al eliminar los defectos internos, el HIP proporciona un impulso significativo y medible al rendimiento de un material. Esto incluye un aumento de la ductilidad, la resistencia a la fatiga, la resistencia al impacto y la resistencia al desgaste.

Esto permite a los ingenieros diseñar componentes que son más ligeros, más fuertes y más fiables en condiciones de funcionamiento extremas.

Consolidación y eficiencia del proceso

Los sistemas HIP modernos pueden combinar múltiples pasos de procesamiento térmico en un solo ciclo. Una pieza puede someterse a tratamiento térmico, enfriamiento y envejecimiento dentro de la propia unidad HIP, inmediatamente después del ciclo de densificación.

Esta consolidación puede reducir drásticamente el tiempo total de fabricación, el consumo de energía y la manipulación de materiales, lo que lleva a un flujo de trabajo general más eficiente.

Comprendiendo las compensaciones y limitaciones

Aunque potente, el HIP no es una solución universal. Sus beneficios deben sopesarse frente a sus costos inherentes y las demandas del proceso.

Costos iniciales y operativos más altos

El equipo HIP representa una inversión de capital significativa. Además, el proceso a menudo requiere el uso de polvos especializados de alta pureza o un preprocesamiento cuidadoso, lo que aumenta el gasto operativo.

Tiempos de ciclo más lentos

En comparación con los métodos convencionales como la compactación por troquel o la extrusión, el HIP es un proceso por lotes con un tiempo de ciclo más lento. La carga, presurización, calentamiento, mantenimiento, enfriamiento y descarga pueden llevar varias horas, lo que limita su uso para piezas de gran volumen y bajo costo.

Consideraciones sobre el acabado superficial

Las herramientas flexibles o el recipiente utilizados en algunos procesos HIP pueden dar como resultado un acabado superficial menos preciso en comparación con el prensado mecánico. En consecuencia, las superficies críticas a menudo requieren mecanizado posterior para cumplir con las tolerancias dimensionales finales, lo que añade otro paso y costo a la producción.

Mayor complejidad del proceso

Operar un sistema HIP requiere un control preciso sobre altas presiones, temperaturas y atmósferas de gas. Esto exige operadores calificados y sistemas de control de calidad robustos para garantizar resultados repetibles y fiables.

Tomar la decisión correcta para su objetivo

La decisión de implementar el HIP depende completamente de los requisitos de rendimiento y las limitaciones económicas de su componente.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos: Utilice el HIP para componentes de misión crítica en aplicaciones aeroespaciales, implantes médicos o energéticas donde una falla podría ser catastrófica.

- Si su enfoque principal es optimizar un flujo de trabajo de fabricación aditiva: Integre el HIP para transformar piezas metálicas impresas en 3D de prototipos casi a la forma final en componentes completamente densos y de grado de producción.

- Si su enfoque principal es la producción de gran volumen y sensible al costo: Considere alternativas como la compactación por troquel convencional o la sinterización, ya que el costo y el tiempo de ciclo del HIP pueden no ser justificables.

En última instancia, aprovechar correctamente el Prensado Isostático en Caliente es una decisión estratégica para invertir en la certeza del material.

Tabla resumen:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Propiedades del material | Elimina la porosidad, aumenta la vida a la fatiga, la ductilidad y la resistencia al impacto. | Mayor costo de materiales y procesamiento. |

| Eficiencia del proceso | Consolida el tratamiento térmico, el enfriamiento y el envejecimiento en un solo ciclo. | Tiempos de ciclo más lentos; no apto para producción de gran volumen. |

| Integridad geométrica | La presión isostática uniforme evita la distorsión de formas complejas. | Puede requerir mecanizado posterior al proceso para acabados superficiales precisos. |

| Idoneidad de la aplicación | Ideal para componentes de misión crítica en los sectores aeroespacial, médico y energético. | La mayor complejidad del proceso exige operadores calificados y un control de calidad robusto. |

¿Listo para mejorar el rendimiento y la fiabilidad de sus componentes críticos? KINTEK se especializa en equipos de laboratorio y consumibles avanzados, incluidas soluciones para el procesamiento de materiales como el Prensado Isostático en Caliente. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr una densidad de material y propiedades mecánicas superiores. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de misión crítica con precisión y fiabilidad.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para LLZTO? Lograr una densidad del 99% para electrolitos sólidos

- ¿Cuáles son los efectos de la presión de sinterización? Lograr una mayor densidad y controlar la microestructura

- ¿Cómo mejora una máquina de Prensado Isostático en Caliente (HIP) la microestructura del Ga-LLZO? Lograr una densidad del 97,5%

- ¿Por qué se utilizan moldes de grafito durante la sinterización por prensado en caliente al vacío de materiales compuestos a base de MoSi2? Beneficios clave

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de composites de matriz metálica? Explicación de las funciones clave

- ¿Cómo impulsa la presión axial en el prensado en caliente al vacío la densificación de la matriz de cobre? Desbloquee una densidad de material superior

- ¿Qué papel juega un horno de Prensado Isostático en Caliente (HIP) en el procesamiento de ATO? Lograr Densidad y Conductividad Máximas

- ¿Por qué son esenciales los controles de temperatura y presión de alta precisión en SPS para las aleaciones de titanio? Lograr la máxima resistencia