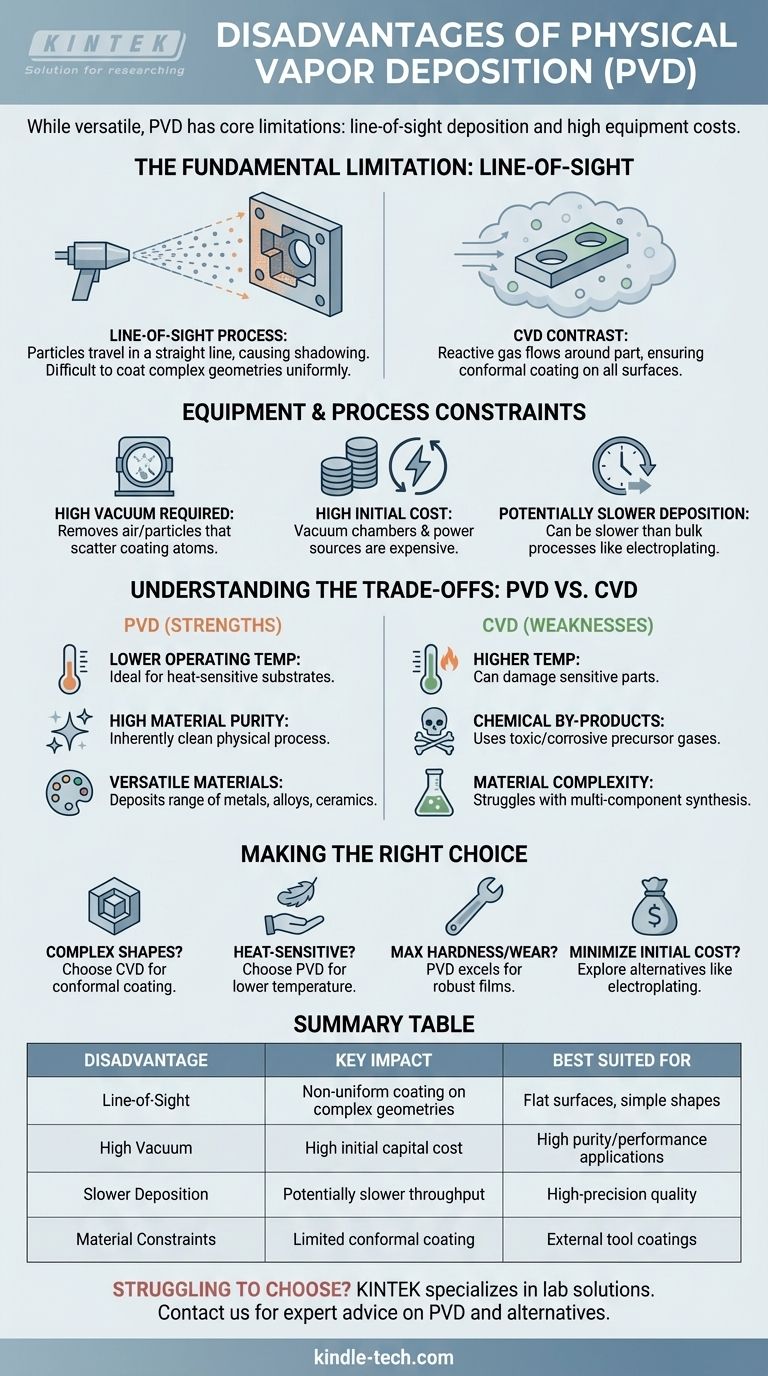

Aunque es una técnica versátil y ampliamente utilizada, las principales desventajas de la Deposición Física de Vapor (DPV) son su naturaleza de línea de visión, lo que dificulta recubrir geometrías complejas de manera uniforme, y el alto costo inicial y la complejidad de su equipo basado en vacío. Estas limitaciones contrastan con sus beneficios clave, como temperaturas de operación más bajas y mayor pureza del material en comparación con otros métodos.

Las desventajas de la DPV no son fallos de la tecnología, sino compensaciones inherentes. Su dependencia de un proceso físico de línea de visión la hace excelente para producir películas puras y densas en superficies planas, pero desafiante para recubrir formas intrincadas.

La Limitación Fundamental: Deposición por Línea de Visión

El desafío central de la DPV proviene de cómo el material de recubrimiento viaja desde su fuente hasta la superficie objetivo.

Qué Significa "Línea de Visión"

En un proceso de DPV como el sputtering o la evaporación, los átomos son expulsados de un material fuente y viajan en línea recta a través de un vacío hasta que golpean el sustrato. Piense en ello como una lata de pintura en aerosol: solo las superficies que miran directamente a la boquilla reciben una capa gruesa y uniforme.

El Problema con las Geometrías Complejas

Este viaje en línea recta crea un efecto de "sombreado". Las áreas que no están en la línea de visión directa del material fuente, como el interior de un tubo, agujeros o la parte inferior de una pieza compleja, recibirán poco o ningún recubrimiento. Esto da como resultado un espesor de película no uniforme y un rendimiento inconsistente.

Contraste con el "Poder de Proyección" de la CVD

Este es un diferenciador clave con la Deposición Química de Vapor (CVD). En la CVD, un gas reactivo fluye alrededor del sustrato. El gas puede penetrar en características complejas y reaccionar en todas las superficies expuestas, lo que resulta en un recubrimiento mucho más uniforme o "conformado".

Restricciones de Equipo y Proceso

Los requisitos físicos para un proceso de DPV exitoso introducen otra serie de desafíos relacionados con el costo y la complejidad operativa.

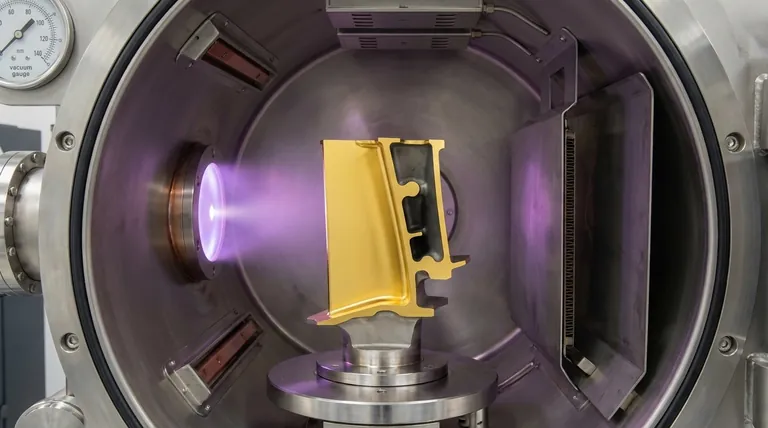

La Necesidad de Alto Vacío

La DPV debe realizarse en una cámara de alto vacío. Este vacío es necesario para eliminar el aire y otras partículas que de otro modo chocarían y dispersarían los átomos de recubrimiento, impidiendo que lleguen al sustrato.

Alto Costo de Capital Inicial

Las cámaras de vacío, las fuentes de alta potencia para evaporación o sputtering, y los sofisticados sistemas de bombeo hacen que el equipo de DPV sea costoso de comprar e instalar. Esta alta barrera de entrada puede hacerlo inadecuado para operaciones de menor escala o con presupuestos más bajos.

Tasas de Deposición Potencialmente Más Lentas

Aunque depende en gran medida del material y método específicos, la DPV a veces puede tener tasas de deposición más bajas en comparación con otros procesos a granel como la galvanoplastia o ciertas técnicas de CVD de alta velocidad. Esto puede afectar el rendimiento de fabricación para aplicaciones de gran volumen.

Comprender las Compensaciones: DPV frente a CVD

Las desventajas de la DPV se entienden mejor cuando se comparan con su alternativa principal, la Deposición Química de Vapor. Los inconvenientes de uno son a menudo las fortalezas del otro.

Temperatura de Operación

La DPV es un proceso de temperatura más baja que la mayoría de los métodos de CVD. Las altas temperaturas requeridas para la CVD, como se señala en las referencias, pueden dañar o deformar sustratos sensibles. El rango de temperatura más bajo de la DPV lo hace ideal para recubrir plásticos, ciertas aleaciones y otros materiales que no pueden soportar el estrés térmico.

Pureza del Material y Subproductos

La DPV es un proceso físico inherentemente limpio que transfiere un material fuente sólido a un sustrato. En contraste, la CVD se basa en reacciones químicas con gases precursores que a menudo son tóxicos, corrosivos y costosos. La CVD también produce subproductos peligrosos que requieren una eliminación costosa y compleja.

Versatilidad y Composición del Material

Los métodos de DPV son extremadamente versátiles y se pueden utilizar para depositar una amplia gama de metales, aleaciones y cerámicas. Las referencias señalan que la CVD tiene dificultades para sintetizar materiales multicomponente debido a variaciones en las tasas de reacción química, un problema que la DPV evita en gran medida al depositar físicamente el material fuente.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta requiere alinear su objetivo principal con las fortalezas fundamentales del proceso.

- Si su enfoque principal es recubrir formas 3D complejas o superficies internas: La CVD es a menudo la opción superior debido a su capacidad para recubrir de manera conformada todas las áreas expuestas.

- Si su enfoque principal es aplicar un recubrimiento denso y de alta pureza en un sustrato sensible al calor: La DPV es la mejor opción porque opera a temperaturas más bajas y evita la contaminación química.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste en una superficie de línea de visión: La DPV sobresale en la creación de estas películas robustas para herramientas, ópticas y componentes aeroespaciales.

- Si su enfoque principal es minimizar el costo inicial del equipo para una pieza térmicamente robusta: Explorar alternativas como la CVD o la galvanoplastia puede ser más económico, siempre que pueda gestionar el manejo químico asociado o las compensaciones de rendimiento.

En última instancia, elegir el método correcto requiere evaluar la geometría de su componente y las propiedades del material frente a los principios básicos de cada técnica.

Tabla Resumen:

| Desventaja | Impacto Clave | Mejor Adecuado Para |

|---|---|---|

| Deposición por Línea de Visión | Recubrimiento no uniforme en geometrías complejas; efectos de sombreado | Superficies planas, formas simples, aplicaciones de línea de visión |

| Equipo de Alto Vacío | Alto costo de capital inicial; configuración y mantenimiento complejos | Aplicaciones que requieren alta pureza y rendimiento |

| Tasas de Deposición Más Bajas | Rendimiento potencialmente más lento en comparación con algunas alternativas | Recubrimientos de alta precisión donde la calidad supera la velocidad |

| Restricciones de Material y Geometría | Recubrimiento conformado limitado; no ideal para superficies internas | Recubrimientos externos en herramientas, ópticas y piezas resistentes al desgaste |

¿Tiene dificultades para elegir la tecnología de recubrimiento adecuada para las necesidades específicas de su laboratorio? Las compensaciones entre la DPV y otros métodos como la CVD pueden ser complejas. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar estas decisiones para optimizar sus procesos. Ya sea que necesite recubrimientos DPV de alta pureza para materiales sensibles al calor o asesoramiento sobre métodos alternativos, nuestros expertos están aquí para ayudarle. Contáctenos hoy para discutir su aplicación y descubrir la solución ideal para los requisitos de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado