Las principales desventajas del sputtering de RF son sus tasas de deposición significativamente más bajas, el mayor costo y complejidad del sistema, y los desafíos para producir películas gruesas y de baja tensión. A diferencia del método de Corriente Continua (CC) más simple, el sputtering de Radiofrecuencia (RF) requiere una costosa fuente de alimentación y una red de adaptación de impedancia, lo que hace que todo el proceso sea más lento y requiera más capital.

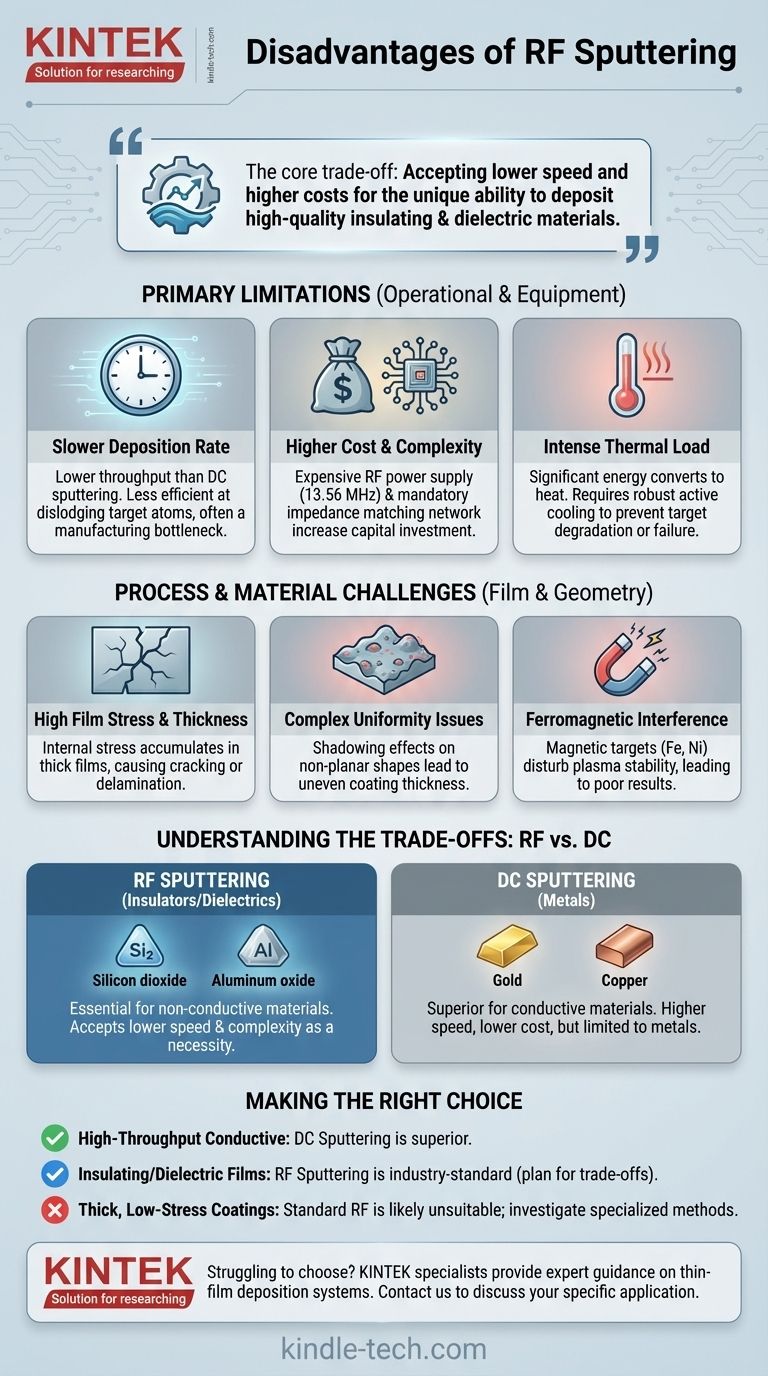

La compensación fundamental del sputtering de RF es aceptar una menor velocidad y mayores costos a cambio de la capacidad única de depositar materiales aislantes y dieléctricos de alta calidad, una tarea que los métodos más simples como el sputtering de CC no pueden realizar.

Las principales limitaciones del sputtering de RF

Aunque es versátil, el proceso de sputtering de RF conlleva inconvenientes inherentes relacionados con su física operativa y los requisitos del equipo.

Tasa de Deposición

La desventaja más citada es la lenta tasa de deposición. En comparación con el sputtering de CC para materiales conductores, el sputtering de RF es fundamentalmente menos eficiente para desalojar los átomos del objetivo para una entrada de potencia determinada.

Aunque añadir imanes (sputtering magnetrón de RF) puede mejorar la tasa al atrapar electrones, a menudo sigue siendo un cuello de botella para la fabricación de alto rendimiento.

Costo y Complejidad del Sistema

Los sistemas de sputtering de RF son significativamente más caros y complejos que sus homólogos de CC. Esto es impulsado por dos componentes clave.

El primero es la fuente de alimentación de RF, que opera a una frecuencia regulada federalmente (típicamente 13.56 MHz) y es más costosa de fabricar. El segundo es la requerida red de adaptación de impedancia, un dispositivo crítico y complejo que asegura que la máxima potencia se transfiera desde la fuente al plasma, evitando la reflexión de potencia que podría dañar el equipo.

Gestión Térmica

Una gran parte de la energía aplicada al objetivo de sputtering se convierte en calor en lugar de energía cinética para los átomos de sputtering. Esta intensa carga térmica debe eliminarse activamente con un sistema de refrigeración robusto.

Una refrigeración ineficiente puede provocar la degradación del objetivo, tasas de deposición inconsistentes e incluso el fallo catastrófico de la unión del objetivo.

Desafíos específicos del proceso y del material

Más allá de las limitaciones principales, surgen varios desafíos durante el proceso de deposición en sí, especialmente con ciertos materiales o requisitos de película.

Tensión de la Película y Espesor

Las películas depositadas por sputtering de RF a menudo exhiben una alta tensión residual interna. Si bien es manejable para recubrimientos delgados, esta tensión se acumula a medida que la película se vuelve más gruesa.

Esto hace que sea muy difícil producir recubrimientos gruesos y de alto rendimiento sin problemas como agrietamiento, pelado o deslaminación del sustrato.

Uniformidad en Geometrías Complejas

Lograr un recubrimiento perfectamente uniforme en sustratos con formas complejas y no planas es un desafío significativo. La naturaleza direccional del proceso de sputtering puede provocar efectos de sombreado, lo que resulta en películas más gruesas en las superficies que miran hacia el objetivo y películas más delgadas en otras.

Problemas con Objetivos Ferromagnéticos

Al hacer sputtering de materiales magnéticos como hierro o níquel, el campo magnético del propio objetivo puede interferir con el proceso de RF y cualquier confinamiento magnético. Esto puede perturbar el plasma, lo que lleva a inestabilidad del proceso y malos resultados de deposición.

Comprender las Compensaciones: Sputtering de RF vs. CC

Las desventajas del sputtering de RF se entienden mejor en el contexto de su alternativa principal, el sputtering de CC. La elección entre ellos casi siempre está dictada por el material del objetivo.

La Diferencia Fundamental: Material del Objetivo

El sputtering de CC solo se puede utilizar para materiales conductores (metales). Si se aplica una corriente continua a un objetivo aislante, se acumula carga positiva en su superficie, deteniendo efectivamente el proceso de sputtering casi de inmediato.

El sputtering de RF resuelve esto utilizando un campo de CA. La rápida oscilación del voltaje evita la acumulación de carga, convirtiéndolo en la técnica esencial para depositar materiales aislantes y dieléctricos como el dióxido de silicio (SiO₂) o el óxido de aluminio (Al₂O₃).

Velocidad vs. Versatilidad

Esto crea un punto de decisión claro. El sputtering de CC es la opción superior para metales debido a su mayor velocidad y menor costo. El sputtering de RF es la opción necesaria para aislantes, y sus desventajas asociadas se aceptan como una compensación requerida por su versatilidad de materiales.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de sputtering correcta requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la deposición de alto rendimiento de materiales conductores: El sputtering magnetrón de CC es la opción clara debido a su velocidad superior y menor costo operativo.

- Si su enfoque principal es depositar películas aislantes o dieléctricas: El sputtering de RF es la solución estándar de la industria, y debe planificar las compensaciones inherentes en velocidad y complejidad del sistema.

- Si su enfoque principal es crear recubrimientos gruesos y de baja tensión: El sputtering de RF estándar probablemente no sea adecuado; debe investigar técnicas de deposición especializadas de baja tensión o otros métodos por completo.

En última instancia, comprender estas limitaciones le permite elegir la herramienta de deposición correcta para su material específico y requisitos de rendimiento.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Tasa de Deposición Más Lenta | Menor rendimiento en comparación con el sputtering de CC para metales. |

| Mayor Costo y Complejidad | Se requiere una costosa fuente de alimentación de RF y una red de adaptación de impedancia. |

| Alta Tensión en la Película | Difícil producir recubrimientos gruesos sin agrietamiento o deslaminación. |

| Gestión Térmica | Requiere refrigeración robusta para prevenir daños al objetivo por acumulación de calor. |

¿Tiene dificultades para elegir la técnica de sputtering adecuada para sus materiales aislantes o dieléctricos? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio con orientación experta sobre sistemas de deposición de películas delgadas. ¡Permita que nuestros especialistas le ayuden a navegar las compensaciones y seleccionar la solución óptima para sus objetivos de investigación o producción. Contáctenos hoy para discutir su aplicación específica y desbloquear todo el potencial de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Circulador Refrigerante de 80L para Baño de Agua y Baño de Reacción a Temperatura Constante de Baja Temperatura

La gente también pregunta

- ¿Por qué es importante el espesor del recubrimiento? Logre un rendimiento óptimo y control de costos

- ¿Qué materiales se necesitan para películas delgadas? Metales, óxidos y semiconductores para su aplicación

- ¿Cuáles son las propiedades y aplicaciones comunes de los diamantes sintéticos? Diseñando el Futuro de la Precisión Industrial

- ¿Qué parámetros afectan el rendimiento de pulverización catódica usando un haz de iones? Dominar la energía, masa, ángulo de los iones y las propiedades del material

- ¿Qué son los blancos de pulverización de silicio puro? Fuente de precisión para películas delgadas de alto rendimiento

- ¿Cuál es la importancia de los nanotubos de carbono? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Por qué utilizar pellets de aluminio y circonio de alta pureza para precursores de CVD? Garantice una pureza del 99,99 % para recubrimientos impecables

- ¿Cuáles son los métodos de síntesis del grafeno? Una guía sobre la producción de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)