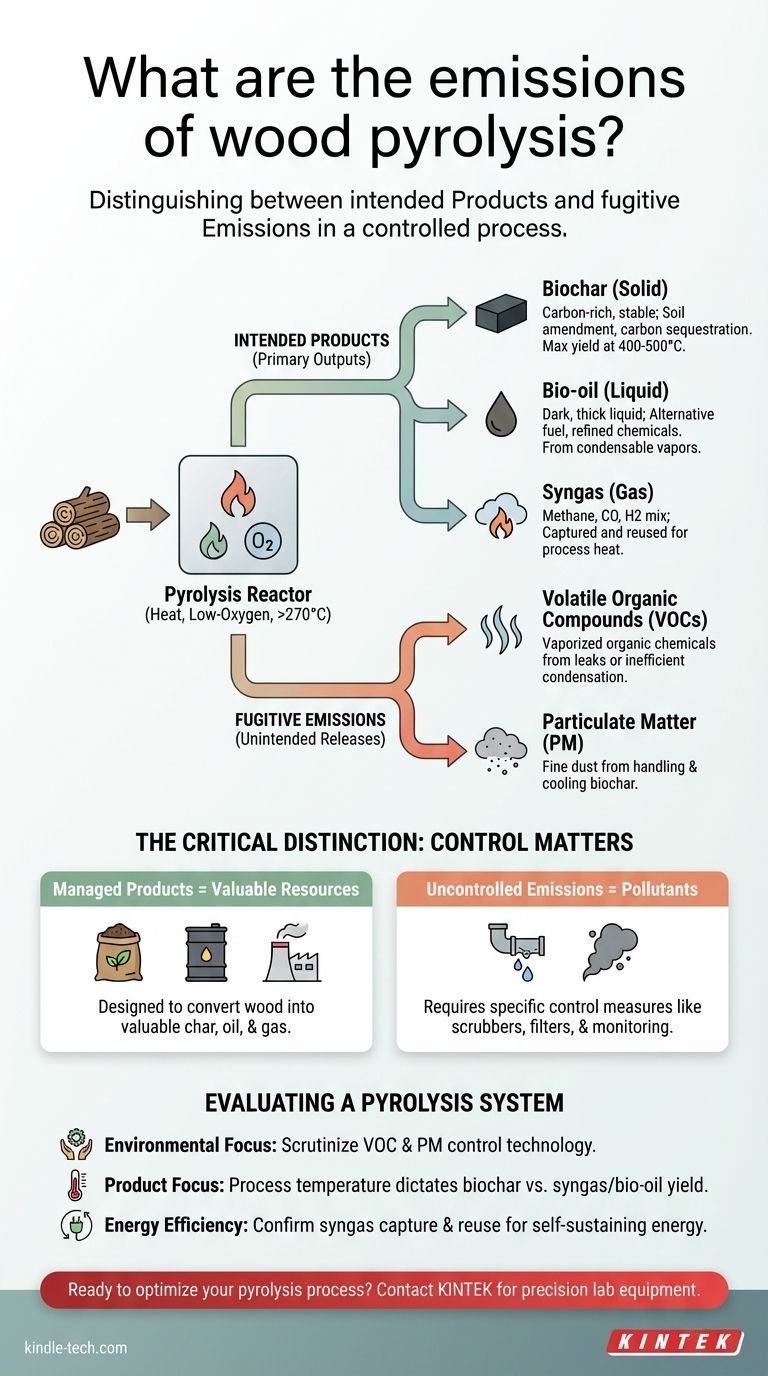

En la práctica, la pirólisis de madera produce tres productos primarios: biocarbón (un sólido), bio-aceite (un líquido) y syngas (un gas). Estos son los productos valiosos previstos del proceso. Sin embargo, el término "emisiones" también incluye liberaciones no intencionadas o fugitivas de contaminantes como compuestos orgánicos volátiles (COV) y partículas, que deben ser gestionados por un sistema diseñado adecuadamente.

La distinción fundamental a entender es entre los productos deseados de la pirólisis y las emisiones no intencionadas. Si bien el proceso está diseñado para convertir la madera en carbón, aceite y gas valiosos, también puede liberar contaminantes si no está equipado con tecnologías efectivas de control y captura.

Comprendiendo los Productos Primarios de la Pirólisis

La pirólisis de madera es un proceso termoquímico que descompone la madera a altas temperaturas (típicamente por encima de 270°C) en un ambiente con poco oxígeno. Esta descomposición controlada produce tres corrientes de productos distintas en lugar de solo cenizas de la combustión.

El Producto Sólido: Biocarbón

El biocarbón es el sólido estable y rico en carbono que queda después de la pirólisis. Es análogo al carbón vegetal, pero a menudo se produce con objetivos agrícolas o ambientales específicos en mente.

El rendimiento de biocarbón depende en gran medida de la temperatura. Temperaturas de proceso más bajas, generalmente en el rango de 400–500°C, maximizan la producción de este material sólido. Sus usos principales incluyen enmienda del suelo, secuestro de carbono y como materia prima para carbón activado.

El Producto Líquido: Bio-aceite

A medida que la madera se descompone, se produce una mezcla compleja de vapores condensables. Cuando se enfrían, estos vapores forman un líquido oscuro y espeso conocido como bio-aceite o aceite de pirólisis.

Esta fracción líquida contiene agua, vinagre de madera, alquitranes y cientos de compuestos orgánicos. Puede usarse como combustible alternativo para calderas o refinarse aún más para producir combustibles para el transporte y productos químicos especializados.

El Producto Gaseoso: Syngas

El tercer producto es una corriente de gases no condensables, conocidos colectivamente como gas de síntesis o syngas.

Esta mezcla de gases se compone principalmente de metano, dióxido de carbono, monóxido de carbono e hidrógeno. En la mayoría de las plantas de pirólisis modernas, este syngas no se libera, sino que se captura y se utiliza para proporcionar el calor necesario para hacer funcionar el propio proceso de pirólisis, creando un ciclo energético parcialmente autosostenible.

La Distinción Crítica: Productos vs. Emisiones Fugitivas

Un sistema de pirólisis bien diseñado está pensado para capturar limpiamente los tres productos primarios. Sin embargo, "emisiones" en un contexto ambiental se refiere a cualquier sustancia liberada a la atmósfera, lo que requiere medidas de control específicas.

Compuestos Orgánicos Volátiles (COV)

El proceso genera COV, que son productos químicos orgánicos que pueden vaporizarse en el aire. Si el sistema tiene fugas o un proceso de condensación ineficiente para el bio-aceite, estos compuestos pueden escapar.

Partículas

Las partículas (polvo fino) pueden convertirse en una fuente de emisión, particularmente durante la manipulación, enfriamiento y transporte del biocarbón terminado. Se requieren sistemas de filtración y gestión de polvo eficaces para evitar su liberación.

Subproductos del Proceso

Gases como el dióxido de carbono y el vapor de agua son subproductos inherentes de las reacciones químicas que ocurren durante la pirólisis. Si bien el agua es inofensiva, la gestión del CO2 es una parte clave de la huella de carbono general del sistema.

Comprendiendo las Ventajas y Desventajas

Evaluar un sistema de pirólisis requiere mirar más allá de sus productos previstos y evaluar cómo gestiona toda su huella operativa. La sostenibilidad de la tecnología se define por su eficiencia y su capacidad para controlar las emisiones.

El Mito de las "Cero Emisiones"

Ningún proceso industrial está verdaderamente libre de emisiones. El objetivo de una planta de pirólisis moderna es minimizar y controlar las emisiones fugitivas mediante una ingeniería robusta, no eliminarlas por completo. El rendimiento ambiental de un sistema es un resultado directo de la calidad de su diseño.

El Papel Central de los Sistemas de Control

Para ser considerada ambientalmente sólida, una planta de pirólisis debe contar con un sistema de control de emisiones eficaz. Esto incluye componentes como lavadores, filtros y equipos de monitoreo continuo para capturar posibles contaminantes antes de que sean liberados.

Cómo las Condiciones del Proceso Dictan los Productos

Los operadores pueden influir en la proporción de productos ajustando la temperatura del proceso. Temperaturas más altas (por encima de 700°C) favorecen la producción de syngas y bio-aceite, mientras que temperaturas más bajas (400-500°C) maximizan el rendimiento de biocarbón. Esta elección tiene efectos significativos en la economía y el perfil de emisiones de la operación.

Evaluando un Sistema de Pirólisis

Para evaluar el verdadero impacto ambiental de una operación de pirólisis de madera, debe observar el sistema completo, desde la entrada de la materia prima hasta la gestión de todos los productos.

- Si su enfoque principal es el cumplimiento ambiental: Examine el diseño de los sistemas de control de emisiones, específicamente la tecnología utilizada para gestionar los COV y las partículas.

- Si su enfoque principal es maximizar un producto específico: Comprenda que la temperatura del proceso es la variable clave que determina el rendimiento de biocarbón, bio-aceite o syngas.

- Si su enfoque principal es la eficiencia energética: Confirme que el sistema captura y reutiliza su propio syngas para alimentar el proceso, lo que reduce significativamente la demanda de energía externa.

En última instancia, las emisiones de un sistema de pirólisis son un reflejo directo de la calidad de su ingeniería y la disciplina operativa.

Tabla Resumen:

| Emisión/Producto | Tipo | Características Clave | Gestión/Uso |

|---|---|---|---|

| Biocarbón | Producto Sólido | Sólido estable y rico en carbono; rendimiento maximizado a 400-500°C | Enmienda del suelo, secuestro de carbono, carbón activado |

| Bio-aceite | Producto Líquido | Líquido oscuro y espeso de vapores condensados; contiene agua, alquitranes y orgánicos | Combustible para calderas, refinado para productos químicos/combustibles de transporte |

| Syngas | Producto Gaseoso | Mezcla de metano, CO, CO2, H2; no condensable | Capturado y reutilizado para calentar el proceso de pirólisis |

| COV | Emisión Fugitiva | Sustancias químicas orgánicas que se vaporizan; liberadas por fugas o condensación ineficiente | Controlados con lavadores, filtros y sistemas de monitoreo |

| Partículas | Emisión Fugitiva | Polvo fino de la manipulación y enfriamiento del biocarbón | Gestionadas con sistemas de control de polvo y filtración |

¿Listo para optimizar su proceso de pirólisis con equipos de precisión? En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alta calidad adaptados a la investigación y el desarrollo de la pirólisis. Ya sea que se centre en maximizar el rendimiento del biocarbón, refinar el bio-aceite o garantizar el cumplimiento ambiental con un control avanzado de emisiones, nuestras soluciones le ayudan a lograr resultados eficientes y fiables. Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de pirólisis de su laboratorio e impulsar sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría