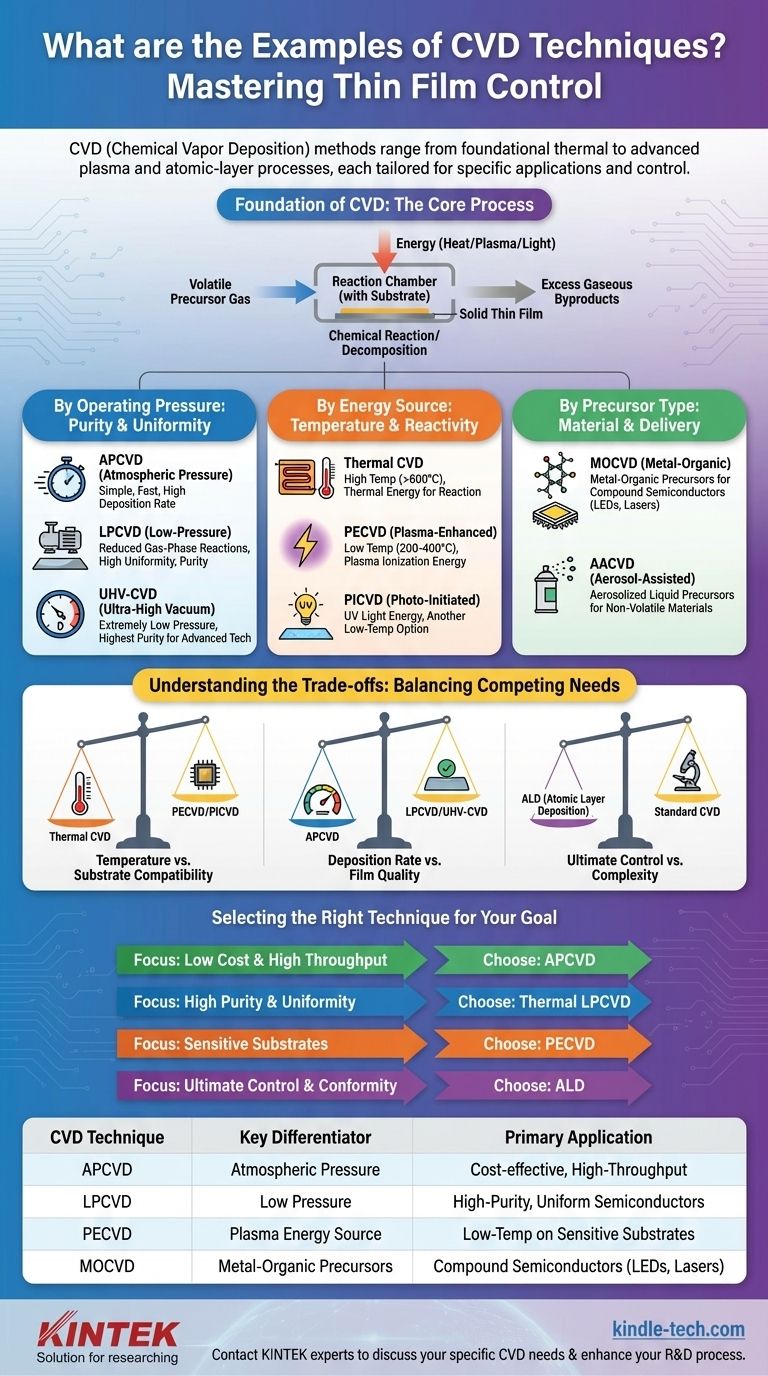

Los ejemplos de técnicas de Deposición Química de Vapor (CVD) varían desde métodos térmicos fundamentales hasta procesos de plasma y de capa atómica altamente controlados. Las variantes más comunes incluyen la CVD a Presión Atmosférica (APCVD), la CVD a Baja Presión (LPCVD), la CVD Asistida por Plasma (PECVD) y la CVD Organometálica (MOCVD). Cada variante está adaptada a aplicaciones, materiales y propiedades de película deseadas específicas.

La variedad de técnicas de CVD existe por una razón principal: el control. Cada método modifica los parámetros centrales del proceso —como la presión, la temperatura o la fuente de energía de la reacción— para controlar con precisión el crecimiento, la composición y la estructura de la película delgada depositada.

La base de la CVD: cómo funciona

Antes de explorar los diferentes tipos, es esencial comprender el proceso central que los une. La CVD es fundamentalmente un método para crear un material sólido, típicamente una película delgada, a partir de precursores gaseosos.

El proceso central: del gas al sólido

Casi todas las técnicas de CVD siguen unos pasos básicos. Primero, uno o más gases precursores volátiles se introducen en una cámara de reacción que contiene el objeto a recubrir, conocido como sustrato. En segundo lugar, se aplica energía a la cámara, lo que provoca que los gases precursores reaccionen o se descompongan en la superficie del sustrato. Finalmente, se deposita una película delgada sólida sobre el sustrato y se eliminan los subproductos gaseosos sobrantes.

El "tipo" específico de CVD se define por cómo se gestionan estos pasos, particularmente la aplicación de energía y las condiciones de la cámara.

Cómo se clasifican las diferentes técnicas de CVD

La gran cantidad de métodos de CVD puede entenderse agrupándolos en función del parámetro clave del proceso que manipulan.

Por presión de funcionamiento

La presión dentro de la cámara de reacción influye directamente en la pureza, uniformidad y velocidad de deposición de la película.

- CVD a Presión Atmosférica (APCVD): Este proceso opera a presión atmosférica normal. Es una técnica relativamente simple y rápida, pero puede resultar en películas con menor pureza y conformidad en comparación con otros métodos.

- CVD a Baja Presión (LPCVD): Al reducir la presión de la cámara, la LPCVD ralentiza las reacciones no deseadas en fase gaseosa. Esto conduce a películas altamente uniformes y puras, lo que la convierte en una piedra angular de la industria de semiconductores.

- CVD a Ultra Alto Vacío (UHV-CVD): Operando a presiones extremadamente bajas, esta técnica minimiza los contaminantes para lograr la mayor pureza de película posible, lo cual es fundamental para la electrónica avanzada y la investigación.

Por fuente de energía

El método utilizado para suministrar energía para la reacción química es un diferenciador importante, especialmente en lo que respecta a la temperatura requerida.

- CVD Térmica: Este es el método convencional donde el sustrato se calienta a altas temperaturas (a menudo >600°C). El calor proporciona la energía térmica necesaria para iniciar la descomposición del precursor y la reacción superficial.

- CVD Asistida por Plasma (PECVD): Esta técnica utiliza un campo eléctrico para generar un plasma (un gas ionizado). Los electrones de alta energía en el plasma proporcionan la energía para la reacción, permitiendo que la deposición ocurra a temperaturas mucho más bajas (200-400°C).

- CVD Fotoiniciada (PICVD): En lugar de calor o plasma, este método utiliza luz, típicamente radiación ultravioleta (UV), para descomponer los gases precursores e impulsar el proceso de deposición. Es otra valiosa técnica de baja temperatura.

Por tipo y suministro de precursor

La naturaleza química del gas precursor define el material que se está depositando y requiere técnicas especializadas.

- CVD Organometálica (MOCVD): Esta importante subclase utiliza compuestos organometálicos como precursores. La MOCVD es esencial para crear películas de semiconductores compuestos de alta calidad utilizadas en LED, láseres y transistores de alto rendimiento.

- CVD Asistida por Aerosol (AACVD): Este método se utiliza cuando los precursores no son lo suficientemente volátiles para convertirse fácilmente en gas. El precursor se disuelve en un disolvente, se genera un aerosol y las diminutas gotas se transportan a la cámara.

Comprender las compensaciones

Elegir una técnica de CVD es una cuestión de equilibrar requisitos en competencia. No existe un único método "mejor"; la elección óptima depende enteramente del objetivo.

Temperatura frente a compatibilidad del sustrato

Esta es la compensación más crítica. La CVD Térmica produce películas excelentes, pero sus altas temperaturas pueden dañar o destruir sustratos sensibles como plásticos, polímeros o ciertos componentes electrónicos. PECVD y PICVD resuelven este problema al permitir una deposición de alta calidad a bajas temperaturas.

Velocidad de deposición frente a calidad de la película

Más rápido no siempre es mejor. Métodos como APCVD pueden ofrecer altas tasas de deposición y rendimiento, lo que los hace rentables para recubrimientos simples. Sin embargo, los procesos más lentos y controlados como LPCVD y UHV-CVD son necesarios para lograr la baja densidad de defectos y la alta uniformidad requeridas para la microelectrónica.

Control definitivo frente a complejidad

Para las aplicaciones más exigentes, las variantes avanzadas ofrecen una precisión inigualable. La Deposición de Capa Atómica (ALD), un subtipo de CVD, utiliza reacciones secuenciales y autolimitantes para depositar una película capa atómica por capa atómica. Esto proporciona una conformidad y un control de espesor perfectos, pero es un proceso muy lento y complejo.

Selección de la técnica adecuada para su objetivo

El requisito principal de su aplicación dictará la técnica de CVD más apropiada.

- Si su enfoque principal es el bajo costo y el alto rendimiento: APCVD es a menudo la solución más económica para aplicaciones donde la uniformidad perfecta no es crítica.

- Si su enfoque principal es la alta pureza y uniformidad para materiales robustos: La LPCVD térmica es un pilar de la industria de semiconductores para producir películas de calidad excepcional.

- Si su enfoque principal es la deposición sobre materiales sensibles a la temperatura: PECVD es la opción estándar, que permite el crecimiento de películas de calidad en plásticos, polímeros y otros sustratos que no pueden soportar altas temperaturas.

- Si su enfoque principal es el control de espesor definitivo y la conformidad en estructuras 3D: La Deposición de Capa Atómica (ALD) es la técnica definitiva para lograr recubrimientos perfectamente uniformes y sin poros.

En última instancia, la elección de la técnica de CVD adecuada consiste en hacer coincidir los controles específicos del método con las propiedades deseadas de su película delgada final.

Tabla de resumen:

| Técnica de CVD | Diferenciador clave | Aplicación principal |

|---|---|---|

| APCVD | Presión atmosférica | Recubrimientos rentables y de alto rendimiento |

| LPCVD | Baja presión | Películas uniformes y de alta pureza para semiconductores |

| PECVD | Fuente de energía de plasma | Deposición a baja temperatura en sustratos sensibles |

| MOCVD | Precursores organometálicos | Semiconductores compuestos para LED y láseres |

¿Listo para seleccionar la técnica de CVD perfecta para su aplicación de película delgada? Los expertos de KINTEK pueden ayudarle a navegar las compensaciones entre temperatura, pureza y velocidad de deposición para lograr las propiedades de película específicas que desea. Ya sea que trabaje con semiconductores robustos o polímeros sensibles a la temperatura, KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para las necesidades únicas de su laboratorio. ¡Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo podemos mejorar su proceso de investigación y desarrollo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD