El producto final de un molino de bolas es el resultado directo de varios factores controlables. Los más significativos de estos son la velocidad de rotación del molino, las características del medio de molienda (como el tamaño, el material y la cantidad), las propiedades del material que se está moliendo y la duración del proceso de molienda. Comprender cómo manipular estas variables es clave para lograr un resultado consistente y predecible.

Lograr el tamaño de partícula deseado no se trata de encontrar una configuración "perfecta". Se trata de comprender la relación dinámica entre la velocidad del molino, los medios de molienda y las propiedades del material para equilibrar la eficiencia de molienda con la calidad del producto final.

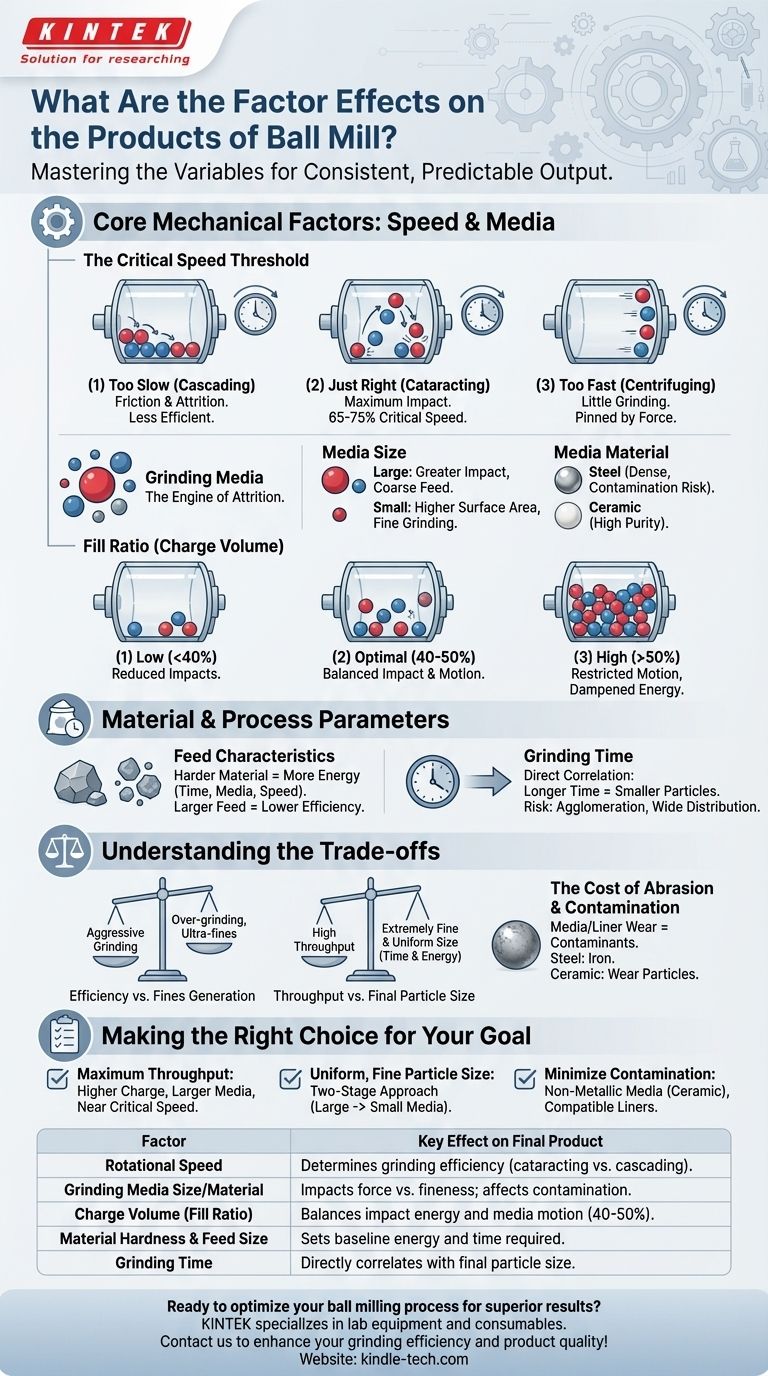

Factores Mecánicos Centrales: Velocidad y Medios

La configuración física del molino y sus medios son los impulsores principales de la acción de molienda. Hacer esto bien es el primer paso hacia el control del proceso.

El Umbral de Velocidad Crítica

La velocidad de rotación de un molino de bolas dicta el movimiento de los medios de molienda. Este movimiento es directamente responsable de descomponer el material.

- Demasiado lento (Cascada): Las bolas ruedan unas sobre otras, creando acción de molienda principalmente a través de la fricción (atrición). Esto es menos eficiente para romper partículas grandes, pero puede ser útil para la molienda fina.

- Demasiado rápido (Centrifugación): Las bolas son sujetadas a la pared exterior del molino por la fuerza centrífuga. Nunca caen y se produce poca o ninguna molienda.

- Justo a tiempo (Catapulta): A una "velocidad crítica" (típicamente del 65 al 75% de la velocidad de centrifugación), las bolas son arrastradas por la pared y luego caen sobre el material de abajo. Esto crea la máxima fuerza de impacto y es la velocidad más eficiente para la molienda de propósito general.

Medios de Molienda: El Motor de la Atrición

Las bolas en sí mismas son las herramientas que realizan el trabajo. Su tamaño, densidad y tipo de material tienen un profundo efecto en el producto final.

- Tamaño del Medio: Las bolas más grandes y pesadas proporcionan una mayor fuerza de impacto, ideal para descomponer material de alimentación grueso y duro. Las bolas más pequeñas tienen una superficie mucho mayor, lo que las hace más efectivas para la molienda fina y para crear un producto final uniforme.

- Material del Medio: Las bolas se hacen comúnmente de acero, acero inoxidable, cerámica o incluso caucho. El acero es denso y efectivo, pero puede introducir contaminación metálica. Los medios cerámicos se utilizan a menudo cuando la pureza del producto es crítica.

Relación de Llenado: Equilibrando Impacto y Espacio

El "volumen de carga" se refiere al porcentaje del volumen interno del molino lleno de medios de molienda.

La carga óptima está típicamente entre el 40% y el 50%. Un nivel de llenado más bajo reduce el número de impactos y ralentiza la molienda. Un nivel de llenado demasiado alto restringe el movimiento de las bolas, amortiguando su caída y reduciendo la energía de impacto.

Parámetros de Material y Proceso

Más allá de la mecánica de la máquina, el material que introduce y el tiempo que lo procesa son variables cruciales que puede controlar directamente.

Características de la Alimentación

La condición inicial de su material establece la base para todo el proceso. Un material más duro y menos quebradizo requerirá más energía, ya sea a través de tiempos de molienda más largos, medios más pesados o velocidades más altas, para lograr la misma reducción de tamaño que un material más blando.

El tamaño de partícula inicial también importa. Alimentar un molino con material que es demasiado grande para el medio elegido será muy ineficiente.

Tiempo de Molienda

Esta es la variable más sencilla de ajustar. Manteniendo todos los demás factores iguales, tiempos de molienda más largos dan como resultado tamaños de partícula finales más pequeños.

Sin embargo, hay un punto de rendimiento decreciente. Una molienda excesiva puede provocar la aglomeración de partículas o crear una distribución de tamaños de partícula indeseablemente amplia.

Comprender las Compensaciones

Optimizar un proceso de molienda en bolas es siempre un acto de equilibrio. Mejorar una métrica a menudo se produce a expensas de otra.

Eficiencia frente a Generación de Finos

La molienda agresiva, utilizando altas velocidades y medios grandes y pesados, es eficiente para reducir el tamaño de partícula rápidamente. Sin embargo, este proceso de alta energía puede "moler en exceso" una porción del material, creando una gran cantidad de partículas ultrafinas que pueden ser indeseables.

Rendimiento frente a Tamaño de Partícula Final

Lograr un tamaño de partícula extremadamente fino y uniforme requiere tiempo y energía significativos. Esto reduce directamente el rendimiento general de su operación. Debe decidir si la velocidad de procesamiento o la precisión del producto final es más importante.

El Costo de la Abrasión y la Contaminación

Todos los medios de molienda y los revestimientos del molino se desgastan con el tiempo. Este proceso, conocido como abrasión, puede introducir contaminantes en su producto.

Los medios de acero duro se desgastan lentamente, pero son una fuente común de contaminación por hierro. Los medios cerámicos más blandos pueden eliminar la contaminación metálica, pero pueden desgastarse más rápidamente, añadiendo su propio material al producto y requiriendo un reemplazo más frecuente.

Tomar la Decisión Correcta para su Objetivo

Sus configuraciones óptimas dependen completamente de lo que priorice. Utilice estos principios como punto de partida para desarrollar su proceso específico.

- Si su enfoque principal es el rendimiento máximo: Utilice una carga de bolas más alta (alrededor del 50%), medios más grandes y opere cerca de la velocidad crítica para descomponer el material rápidamente.

- Si su enfoque principal es lograr un tamaño de partícula fino y uniforme: Considere un enfoque de dos etapas: una molienda inicial con medios más grandes seguida de una segunda molienda más larga con medios más pequeños a una velocidad ligeramente menor.

- Si su enfoque principal es minimizar la contaminación del producto: Seleccione medios de molienda cerámicos o no metálicos y asegúrese de que el revestimiento de su molino esté hecho de un material compatible y resistente a la abrasión, como caucho o una cerámica específica.

Ajustando metódicamente estas variables, puede transformar su molino de bolas de un simple molinillo a una herramienta de ingeniería de precisión.

Tabla Resumen:

| Factor | Efecto Clave en el Producto Final |

|---|---|

| Velocidad de Rotación | Determina la eficiencia de molienda (catapulta frente a cascada). |

| Tamaño/Material del Medio de Molienda | Impacta la fuerza (bolas grandes) frente a la finura (bolas pequeñas); afecta la contaminación. |

| Volumen de Carga (Relación de Llenado) | Equilibra la energía de impacto y el movimiento del medio (óptimo 40-50%). |

| Dureza del Material y Tamaño de Alimentación | Establece la energía base y el tiempo requerido para la reducción de tamaño. |

| Tiempo de Molienda | Se correlaciona directamente con el tamaño de partícula final (con rendimiento decreciente). |

¿Listo para optimizar su proceso de molienda en bolas para obtener resultados superiores? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones adecuadas para las necesidades de molienda de su laboratorio. Ya sea que se centre en lograr un tamaño de partícula específico, maximizar el rendimiento o garantizar la pureza del producto, nuestra experiencia puede ayudar. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia de molienda y la calidad del producto.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro