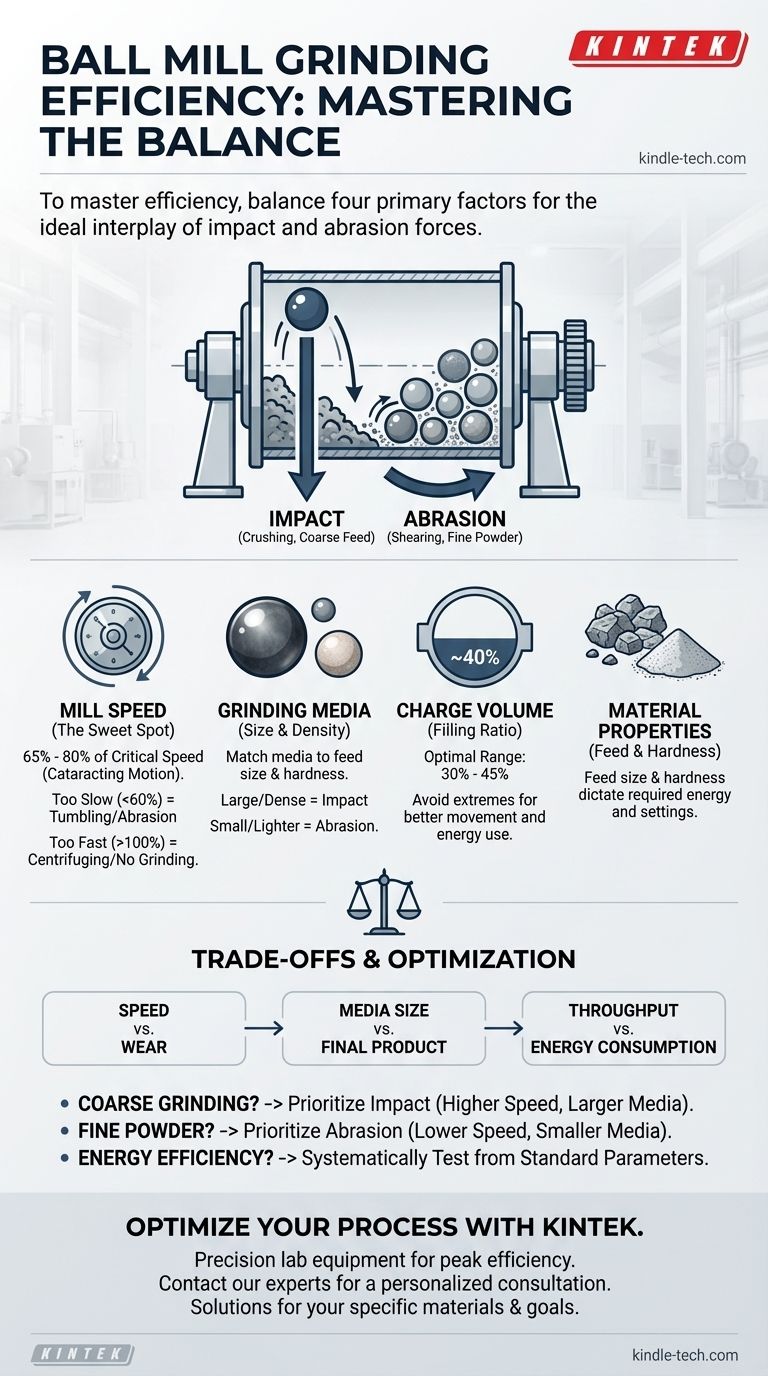

Para dominar la eficiencia del molino de bolas, debe comprender la interacción de cuatro factores principales: la velocidad de rotación del molino, las propiedades de los medios de molienda (su tamaño y tipo), las características del material que se está moliendo y el volumen del molino ocupado por los medios de molienda, también conocido como relación de llenado. Cada una de estas variables controla directamente las fuerzas dentro del molino, determinando el producto final y la energía consumida.

El principio fundamental de la optimización del molino de bolas no consiste en maximizar un solo factor, sino en lograr un equilibrio preciso. El objetivo es crear la combinación ideal de fuerzas de impacto y abrasión necesarias para su material específico y el tamaño de partícula deseado.

La mecánica de la molienda: impacto vs. abrasión

Para controlar la eficiencia, primero debe comprender las dos acciones fundamentales que ocurren dentro de un molino de bolas. Cada factor que ajuste está destinado a influir en el equilibrio entre estas dos fuerzas.

El papel del impacto

El impacto es la fuerza de trituración que resulta de la caída de los medios de molienda desde el punto más alto de su rotación. Esta colisión de alta energía es esencial para descomponer partículas de alimentación grandes y gruesas en trozos más pequeños.

El papel de la abrasión

La abrasión es la fuerza de cizallamiento o frotamiento que ocurre cuando los medios ruedan y se deslizan unos contra otros y contra el material. Esta acción es responsable de moler partículas más pequeñas hasta convertirlas en un polvo muy fino.

Factores críticos que influyen en la eficiencia

Optimizar su proceso requiere un enfoque metódico para ajustar los parámetros operativos clave. Cada uno tiene un efecto distinto en el equilibrio entre el impacto y la abrasión.

Velocidad del molino (el umbral de velocidad crítico)

La velocidad de rotación del molino es posiblemente la variable más influyente. Generalmente se discute en relación con su "velocidad crítica": la velocidad teórica a la que la fuerza centrífuga provocaría que los medios de molienda se adhieran a la pared del molino.

- Demasiado lento: A velocidades muy bajas (por debajo del 60% de la velocidad crítica), los medios simplemente ruedan y caen en cascada, lo que resulta en poco impacto y una molienda principalmente abrasiva. Esto es ineficiente para romper material grueso.

- Demasiado rápido: A medida que la velocidad se acerca o supera la velocidad crítica, los medios son lanzados contra el revestimiento y se mantienen allí por la fuerza centrífuga. Esto se conoce como "centrifugado" y prácticamente no se produce molienda.

- El punto óptimo: La eficiencia óptima generalmente se encuentra entre el 65% y el 80% de la velocidad crítica. En este rango, los medios se elevan lo suficiente como para crear un movimiento de "catarata", maximizando las fuerzas de impacto sin centrifugado, lo que conduce a una combinación efectiva de impacto y abrasión.

Características de los medios de molienda

Los medios de molienda, las bolas en sí mismas, son los instrumentos de reducción de tamaño. Su tamaño, forma y densidad son críticos.

- Tamaño del medio: El tamaño del medio debe ser proporcional al tamaño del material de alimentación. Se necesitan bolas grandes y pesadas para generar la energía de impacto necesaria para romper partículas grandes. Las bolas más pequeñas tienen más área de superficie y son mejores para la molienda fina a través de la abrasión.

- Material y densidad del medio: Los medios más densos, como el acero forjado, proporcionan mucha más energía de impacto que los medios más ligeros, como la cerámica. La elección depende de la dureza del material que se muele y de cualquier preocupación de contaminación.

Volumen de carga del molino (relación de llenado)

Esto se refiere al porcentaje del volumen interno del molino ocupado por los medios de molienda cuando está en reposo.

El volumen de carga típico se encuentra entre el 30% y el 45%. Una carga baja reduce el número de eventos de molienda y es ineficiente. Una carga excesivamente alta restringe el movimiento de los medios, amortigua las fuerzas de impacto y desperdicia energía al levantar peso excesivo innecesariamente.

Propiedades del material

La naturaleza del material que está moliendo dicta cada otra opción que tome.

- Tamaño de la alimentación: Las partículas de alimentación deben ser lo suficientemente pequeñas para que los medios de molienda seleccionados las capturen y las rompan eficazmente.

- Dureza y tenacidad: Los materiales más duros requieren mayores fuerzas de impacto para fracturarse, lo que exige medios más densos y grandes y una velocidad que favorezca el movimiento de catarata.

Comprender las compensaciones

Buscar una métrica de rendimiento a menudo se produce a expensas de otra. Reconocer estas compensaciones es clave para una operación verdaderamente optimizada y rentable.

Velocidad vs. Desgaste

Aumentar la velocidad del molino puede aumentar el rendimiento, pero también acelera drásticamente la tasa de desgaste tanto en los medios de molienda como en los revestimientos del molino. Esta es una compensación directa entre la tasa de producción y el costo operativo.

Tamaño del medio vs. Producto final

Usar medios grandes es efectivo para romper la alimentación gruesa, pero es muy ineficiente para producir polvos muy finos. Por el contrario, usar medios pequeños para moler alimentación grande dará como resultado tasas de producción lentas y energía desperdiciada. A menudo se utiliza una carga graduada de múltiples tamaños para equilibrar esto.

Rendimiento vs. Consumo de energía

Forzar un molino para obtener el máximo rendimiento posible al aumentar la tasa de alimentación a menudo conduce a una molienda menos eficiente. Esto resulta en un mayor consumo de energía (kWh) por tonelada de producto terminado, ya que el material puede pasar demasiado rápido sin alcanzar el tamaño de partícula objetivo.

Tomar la decisión correcta para su objetivo

Sus configuraciones operativas deben ser un reflejo directo de su objetivo principal. Utilice estos principios como punto de partida para la optimización del proceso.

- Si su enfoque principal es la molienda gruesa (reducción de tamaño primaria): Priorice las fuerzas de impacto utilizando medios más grandes y densos y operando el molino en el extremo superior del rango de velocidad óptimo (75-80% del crítico) para fomentar la catarata.

- Si su enfoque principal es producir un polvo fino: Priorice la abrasión utilizando medios más pequeños para maximizar el contacto con el área de la superficie y una velocidad ligeramente menor (65-70% del crítico) que promueva el deslizamiento y el rodamiento.

- Si su enfoque principal es maximizar la eficiencia energética: Comience con parámetros estándar (por ejemplo, 40% de carga, 75% de velocidad) y pruebe sistemáticamente pequeños ajustes para encontrar el menor consumo de energía que aún logre el tamaño de partícula y el rendimiento requeridos.

En última instancia, lograr la máxima eficiencia del molino de bolas es un proceso de equilibrio de estas variables interconectadas para crear el entorno de molienda ideal para su aplicación específica.

Tabla de resumen:

| Factor | Influencia clave en la eficiencia | Rango óptimo/Consideración |

|---|---|---|

| Velocidad del molino | Equilibra las fuerzas de impacto vs. abrasión | 65% - 80% de la velocidad crítica |

| Medios de molienda | El tamaño y la densidad dictan el mecanismo de rotura | Hacer coincidir el tamaño con la alimentación; medios más densos para materiales más duros |

| Propiedades del material | La dureza y el tamaño de la alimentación dictan la energía requerida | Alimentación más pequeña para una molienda eficiente |

| Volumen de carga (Relación de llenado) | Afecta el movimiento de los medios y el uso de energía | Típicamente 30% - 45% del volumen del molino |

Optimice su proceso de molienda con KINTEK

¿Tiene dificultades para equilibrar el rendimiento, el tamaño de partícula y el consumo de energía en su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión, incluidos molinos de bolas y medios de molienda, para ayudarle a alcanzar la máxima eficiencia. Nuestros expertos pueden ayudarle a seleccionar la configuración correcta para sus materiales y objetivos específicos, ahorrándole tiempo y reduciendo los costos operativos.

Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar la productividad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones

- ¿Cómo se utilizan los molinos planetarios de bolas para electrolitos de Li2ZrCl6? Lograr fases metaestables de alta conductividad

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador

- ¿Cuál es la función de un molino planetario de bolas en la preparación de polvos de fase MAX? Desbloquea la homogeneidad atómica de alta pureza

- ¿Cuál es la función principal de un molino de bolas planetario para composites de Fe-Cu? Optimizar la distribución de partículas y la conductividad