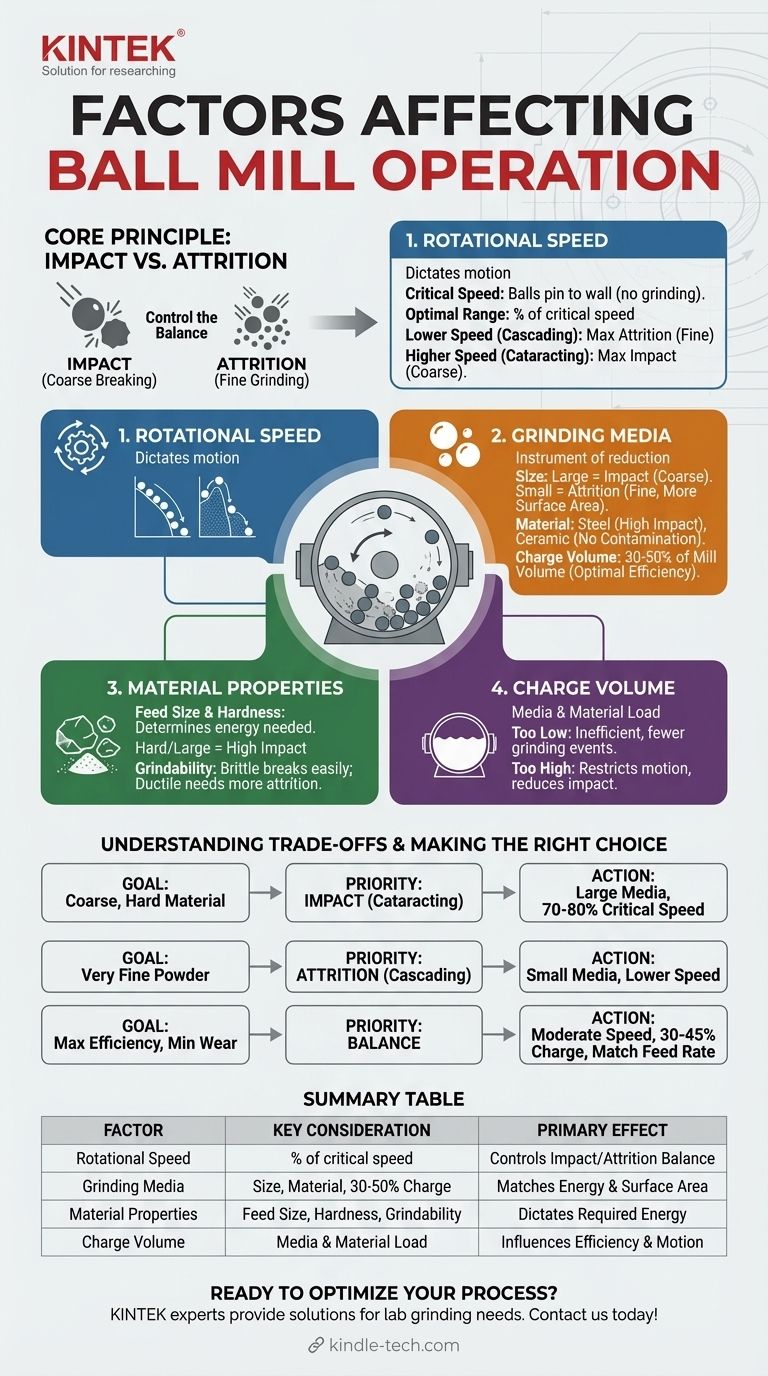

Para ser directos, cuatro factores principales rigen el rendimiento de un molino de bolas: la velocidad de su rotación, las características de los medios de molienda (las bolas), las propiedades del material que se está moliendo y el volumen de medios y material dentro del molino. Dominar la interacción entre estas variables es la clave para lograr un tamaño de partícula consistente y deseado de manera eficiente.

El desafío central en la operación de un molino de bolas no es simplemente moler, sino controlar el tipo de molienda. Cada ajuste de velocidad, medios o carga es una elección deliberada entre dos fuerzas fundamentales: el impacto para la rotura gruesa y la atrición para la molienda fina.

El Principio Fundamental: Impacto vs. Atrición

Antes de ajustar cualquier configuración, es esencial comprender los dos mecanismos que utiliza un molino de bolas para reducir el tamaño de las partículas. Todos los factores operativos son simplemente palancas para controlar el equilibrio entre ellos.

Molienda por Impacto

El impacto es la colisión forzada que ocurre cuando las bolas de molienda son levantadas por la carcasa giratoria del molino y caen sobre el material de abajo. Esta acción es potente y es la fuerza principal responsable de romper partículas de alimentación grandes y gruesas.

Molienda por Atrición

La atrición es la acción de cizallamiento y frotamiento que ocurre cuando las bolas caen en cascada unas sobre otras. Esto crea una inmensa presión y fricción entre las bolas, moliendo el material atrapado entre ellas en partículas muy finas.

Optimización de la Velocidad de Rotación

La velocidad del molino es, posiblemente, el factor operativo más crítico porque dicta directamente el movimiento de los medios de molienda.

Comprendiendo la Velocidad Crítica

La velocidad crítica es la velocidad de rotación teórica a la que la fuerza centrífuga adhiere las bolas de molienda a la pared interior del molino. A esta velocidad o por encima de ella, las bolas ya no caen y la molienda se detiene por completo.

El Rango de Velocidad Óptimo

La molienda efectiva ocurre a un porcentaje específico de la velocidad crítica. Operar muy por debajo de la velocidad crítica hace que las bolas simplemente se deslicen o "cascaden", lo que maximiza la atrición pero proporciona poco impacto. A medida que aumenta la velocidad, las bolas se elevan más antes de caer, creando un movimiento de "catarata" que maximiza el impacto.

Selección de los Medios de Molienda Adecuados

Las bolas dentro del molino son los instrumentos de reducción de tamaño. Su tamaño, material y cantidad son fundamentales para el proceso.

Tamaño de los Medios

El tamaño de los medios de molienda debe coincidir con el material de alimentación. Las bolas grandes son necesarias para crear la energía de alto impacto requerida para fracturar partículas gruesas. Las bolas pequeñas, sin embargo, tienen una superficie total mucho mayor y crean más puntos de contacto, lo que las hace ideales para la molienda fina asociada con la atrición.

Material de los Medios

Las bolas suelen estar hechas de materiales como acero con alto contenido de carbono, acero inoxidable o cerámica. La elección depende de la aplicación. El acero ofrece alta densidad y fuerza de impacto, mientras que la cerámica se utiliza cuando la contaminación del producto por metal es una preocupación.

Volumen de Carga de Medios (Relación de Llenado)

El volumen del molino ocupado por las bolas, conocido como carga o relación de llenado, es crítico. Esto suele estar entre el 30% y el 50% del volumen interno del molino. Una carga demasiado baja reduce el número de eventos de molienda y es ineficiente. Una carga demasiado alta restringe el movimiento de las bolas, amortiguando su impacto y reduciendo la eficiencia general.

Considerando las Propiedades del Material

El material que se pretende moler no es un elemento pasivo; sus propias características dictan los parámetros operativos requeridos.

Tamaño y Dureza de la Alimentación

El tamaño y la dureza del material de alimentación determinan la energía requerida para la rotura. Las partículas duras y grandes exigen medios más grandes y una velocidad que favorezca un movimiento de catarata de alto impacto.

Molibilidad del Material

Los diferentes materiales se fracturan de diferentes maneras. Los materiales quebradizos se rompen fácilmente bajo impacto, mientras que los materiales más dúctiles pueden requerir una molienda más por atrición durante un período más largo.

Comprendiendo las Compensaciones

Optimizar un molino de bolas siempre es una cuestión de equilibrar factores contrapuestos. No existe una configuración "mejor" única, solo la mejor configuración para un objetivo específico.

Velocidad vs. Desgaste

Aumentar la velocidad de rotación puede aumentar el rendimiento, pero también acelera drásticamente la tasa de desgaste tanto de los medios de molienda como de los revestimientos internos del molino. Esto aumenta los costos operativos y el tiempo de inactividad.

Tamaño de los Medios vs. Tamaño Final de Partícula

El uso de medios grandes es efectivo para la reducción inicial del tamaño, pero es muy ineficiente para producir partículas ultrafinas. Lograr un producto final muy fino a menudo requiere medios más pequeños, que pueden tener dificultades para romper la alimentación gruesa inicial.

Rendimiento vs. Eficiencia

Intentar pasar el material por el molino demasiado rápido reducirá su tiempo de residencia. Esto resulta en una molienda insuficiente, lo que lleva a un producto final más grueso y a un desperdicio de energía.

Tomando la Decisión Correcta para su Objetivo

Debe ajustar los factores operativos para que coincidan con el resultado deseado.

- Si su enfoque principal es romper material grueso y duro: Priorice las fuerzas de impacto utilizando medios de molienda más grandes y operando a una velocidad (por ejemplo, 70-80% de la crítica) que promueva un movimiento de catarata.

- Si su enfoque principal es producir un polvo muy fino: Priorice la atrición utilizando medios más pequeños para maximizar la superficie y operando a una velocidad más baja para fomentar un movimiento de cascada y frotamiento.

- Si su enfoque principal es maximizar la eficiencia y minimizar el desgaste: Opere a una velocidad moderada, asegúrese de que la carga de medios esté entre el 30-45% y ajuste con precisión la tasa de alimentación del material a la capacidad de molienda del molino.

Al comprender estos factores centrales, se transforma la molienda de bolas de un proceso de fuerza bruta en una tarea de ingeniería precisa y controlable.

Tabla Resumen:

| Factor | Consideración Clave | Efecto Principal en la Molienda |

|---|---|---|

| Velocidad de Rotación | Porcentaje de la velocidad crítica | Controla el equilibrio entre impacto (grueso) y atrición (fino) |

| Medios de Molienda | Tamaño, material y relación de llenado (30-50%) | Ajusta la energía y el área superficial al tamaño y dureza de la alimentación |

| Propiedades del Material | Tamaño de la alimentación, dureza y molibilidad | Dicta la energía requerida y el mecanismo de molienda |

| Volumen de Carga | Carga de medios y material dentro del molino | Influye en la eficiencia de molienda y el movimiento de los medios |

¿Listo para Optimizar su Proceso de Molienda de Bolas?

Lograr el equilibrio perfecto entre impacto y atrición es clave para una reducción eficiente del tamaño de las partículas. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio, brindando las soluciones adecuadas para las necesidades de molienda de su laboratorio. Ya sea que esté procesando materiales gruesos y duros o buscando polvos ultrafinos, podemos ayudarlo a seleccionar y optimizar el equipo adecuado para una máxima eficiencia y un mínimo desgaste.

Contacte a KINTEK hoy para discutir su aplicación específica y permita que nuestra experiencia mejore el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material