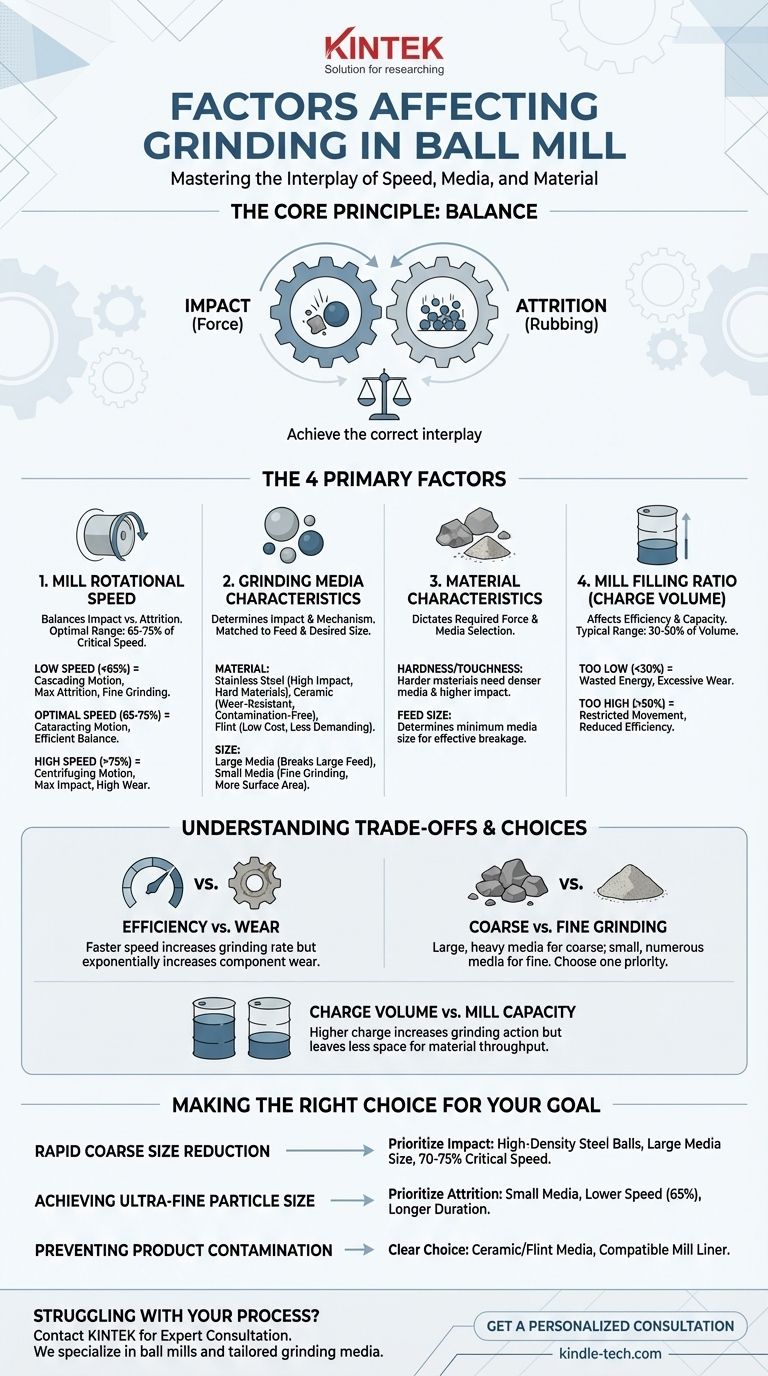

En resumen, el rendimiento de un molino de bolas se rige por cuatro factores principales: la velocidad de rotación del molino, las características de los medios de molienda (su tamaño y tipo de material), las propiedades del material que se está moliendo y el volumen del molino ocupado por los medios, conocido como relación de llenado. Cada una de estas variables es interdependiente, y optimizar el proceso de molienda requiere comprender cómo funcionan en conjunto.

El principio fundamental es el del equilibrio. Una molienda de bolas eficaz no consiste en maximizar un solo factor, sino en lograr la interacción correcta entre la velocidad, los medios y el material para crear la acción de molienda específica —impacto o abrasión— requerida para el resultado deseado.

La mecánica de la acción de molienda

Antes de examinar las variables, es crucial comprender las dos fuerzas fundamentales que actúan dentro de un molino de bolas. Su capacidad para controlar estas fuerzas es la clave para la optimización del proceso.

Molienda por impacto

Esta es la fuerza principal para romper partículas grandes y gruesas. A medida que el molino gira, los medios de molienda (por ejemplo, bolas de acero o cerámica) se elevan por el costado del tambor y luego caen en cascada o catarata, golpeando el material con una fuerza significativa.

Atracción y abrasión

Esta es la acción de frotamiento y cizallamiento que muele las partículas hasta convertirlas en un polvo fino. Ocurre a medida que las bolas ruedan unas sobre otras, moliendo el material atrapado entre ellas. Esta acción es dominante a velocidades más bajas y es esencial para lograr un producto final muy fino.

Factores operativos fundamentales explicados

Cada parámetro operativo influye directamente en el equilibrio entre el impacto y la atrición dentro del molino.

Velocidad de rotación del molino

La velocidad es, posiblemente, la variable más crítica. No es un caso simple de "más rápido es mejor". La velocidad del molino se entiende mejor en relación con su velocidad crítica, la velocidad teórica a la que los medios de molienda se mantendrían contra el tambor por la fuerza centrífuga, lo que resultaría en ninguna molienda en absoluto.

- Velocidades bajas (por debajo del 65% de la crítica): A velocidades lentas, los medios caen en un movimiento de cascada. Esto maximiza la atrición y es ideal para la molienda fina, pero es menos eficaz para romper partículas grandes.

- Velocidades óptimas (65-75% de la crítica): Este rango suele proporcionar un equilibrio saludable de impacto y atrición, lo que lleva a una molienda eficiente para la mayoría de las aplicaciones.

- Velocidades altas (cercanas a la crítica): A medida que aumenta la velocidad, los medios se lanzan más lejos, maximizando el impacto. Sin embargo, esto también aumenta drásticamente el desgaste del revestimiento del molino y de los propios medios.

Características de los medios de molienda

Las bolas o guijarros dentro del molino son las herramientas que realizan el trabajo. Sus propiedades se adaptan al material de alimentación y al tamaño de partícula final deseado.

-

Material de los medios: La densidad de los medios determina la fuerza de impacto.

- Bolas de acero inoxidable: La alta densidad proporciona la máxima energía de impacto, lo que las hace ideales para descomponer materiales duros rápidamente.

- Bolas de cerámica (por ejemplo, alúmina, zirconia): Menos densas que el acero, pero muy duras y resistentes al desgaste. Son la elección estándar cuando es fundamental evitar la contaminación metálica.

- Guijarros de sílex: Un medio natural de menor costo y menor densidad, adecuado para aplicaciones menos exigentes.

-

Tamaño de los medios: Debe haber una relación adecuada entre el tamaño de los medios de molienda y el tamaño del material que se introduce en el molino.

- Medios grandes: Se utilizan para romper partículas de alimentación grandes debido a una mayor fuerza de impacto por bola.

- Medios pequeños: Más eficaces para la molienda fina. Su mayor superficie colectiva aumenta la probabilidad de captura de partículas y mejora la atrición.

Relación de llenado del molino (volumen de carga)

Esto se refiere al porcentaje del volumen interno del molino que está lleno de medios de molienda. El rango típico está entre el 30% y el 50%.

- Demasiado bajo (por ejemplo, <30%): No hay suficientes medios para crear una acción de molienda eficiente, lo que lleva a un desperdicio de energía y un desgaste excesivo del revestimiento.

- Demasiado alto (por ejemplo, >50%): La carga se vuelve demasiado compacta. Esto restringe el movimiento libre y el volteo de los medios, reduciendo las fuerzas de impacto y la eficiencia general de la molienda.

Características del material

Las propiedades del material que está moliendo dictan muchas de las otras elecciones.

- Dureza y tenacidad: Los materiales más duros requieren mayores fuerzas de impacto para fracturarse. Esto significa usar medios más densos (acero), bolas potencialmente más grandes y operar a una velocidad que favorezca el impacto.

- Tamaño de alimentación: Las partículas más grandes en su material de alimentación dictan el tamaño mínimo de los medios de molienda necesarios para romperlas de manera efectiva.

Comprender las compensaciones

Optimizar un molino de bolas es un proceso de gestión de compromisos. Cambiar una variable afectará inevitablemente a otras.

Eficiencia vs. Desgaste

Aumentar la velocidad del molino generalmente aumentará la tasa de molienda, pero tiene un costo elevado. El desgaste tanto de los medios de molienda como del revestimiento interno del molino aumenta exponencialmente con la velocidad. Una velocidad ligeramente más baja a menudo puede resultar en una vida útil mucho más larga para los componentes con solo una disminución marginal en el rendimiento.

Molienda gruesa vs. fina

La configuración para la molienda gruesa y fina es fundamentalmente diferente. Los medios grandes y pesados, excelentes para romper rocas de 1 pulgada, son muy ineficientes para producir partículas submicrónicas. Por el contrario, un molino cargado con pequeñas perlas de cerámica para molienda fina no podrá procesar material de alimentación grueso de manera efectiva. Debe elegir una prioridad.

Volumen de carga vs. Capacidad del molino

Si bien un mayor volumen de carga (por ejemplo, 45%) aumenta la acción de molienda, deja menos espacio físico dentro del molino para el material real que se está procesando. Esto puede reducir el rendimiento del molino o requerir una operación por lotes.

Tomar la decisión correcta para su objetivo

Su configuración óptima depende completamente de su objetivo principal. Utilice estos principios como guía inicial.

- Si su objetivo principal es la reducción rápida del tamaño de material grueso: Priorice las fuerzas de impacto utilizando bolas de acero de alta densidad, un tamaño de medio más grande en relación con la alimentación y una velocidad de rotación en el rango del 70-75% de la crítica.

- Si su objetivo principal es lograr un tamaño de partícula ultrafino: Priorice la atrición utilizando medios más pequeños para maximizar la superficie, una velocidad de rotación más baja (alrededor del 65% de la crítica) y, potencialmente, una duración de molienda más larga.

- Si su objetivo principal es evitar la contaminación del producto: Su elección es clara: utilice medios de cerámica o sílex y asegúrese de que el revestimiento del molino esté hecho de un material compatible que no se desprenda.

Dominar estos factores interconectados transforma la molienda de bolas de un proceso de fuerza bruta en una herramienta de ingeniería precisa y controlable.

Tabla resumen:

| Factor | Influencia clave | Rango óptimo / Consideraciones |

|---|---|---|

| Velocidad de rotación del molino | Equilibrio de fuerzas de impacto vs. atrición | 65-75% de la velocidad crítica para la mayoría de las aplicaciones |

| Medios de molienda | Fuerza de impacto y mecanismo de molienda | Acero para materiales duros, Cerámica para molienda sin contaminación |

| Características del material | Fuerza requerida y selección de medios | La dureza, la tenacidad y el tamaño de alimentación inicial son críticos |

| Relación de llenado (volumen de carga) | Eficiencia de molienda y capacidad del molino | Típicamente 30-50% del volumen del molino |

¿Tiene dificultades para lograr el tamaño de partícula adecuado o mejorar la eficiencia de su molienda? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles, incluidos molinos de bolas y medios de molienda adaptados a su material y aplicación específicos. Ya sea que su objetivo sea una molienda gruesa rápida o lograr un polvo ultrafino sin contaminación, podemos ayudarle a optimizar su proceso. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y permítanos ayudarle a dominar su proceso de molienda.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Por qué se utiliza un molino de bolas de alta energía para sinterizar polvos? Lograr mezcla a nivel atómico y alta reactividad

- ¿De qué están hechas las bolas en un molino de bolas? Elija el medio de molienda adecuado para su proceso

- ¿Cuáles son las características únicas de transferencia de energía de PBM? Domina la síntesis heterocíclica compleja

- ¿Por qué es necesario controlar la temperatura y utilizar gas argón de alta pureza al mezclar FeCrAlY en un molino de bolas?

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Qué papel juega un molino de bolas planetario en la producción de rellenos cerámicos LLZTO a nanoescala? Desbloqueando la Nano-Conductividad

- ¿Cómo se calcula la carga del molino de bolas? Optimice la eficiencia de molienda y reduzca los costos

- ¿Qué papel juega un molino planetario de bolas en la síntesis de Li2ZrCl6? Desbloqueo de electrolitos de estado sólido de alto rendimiento