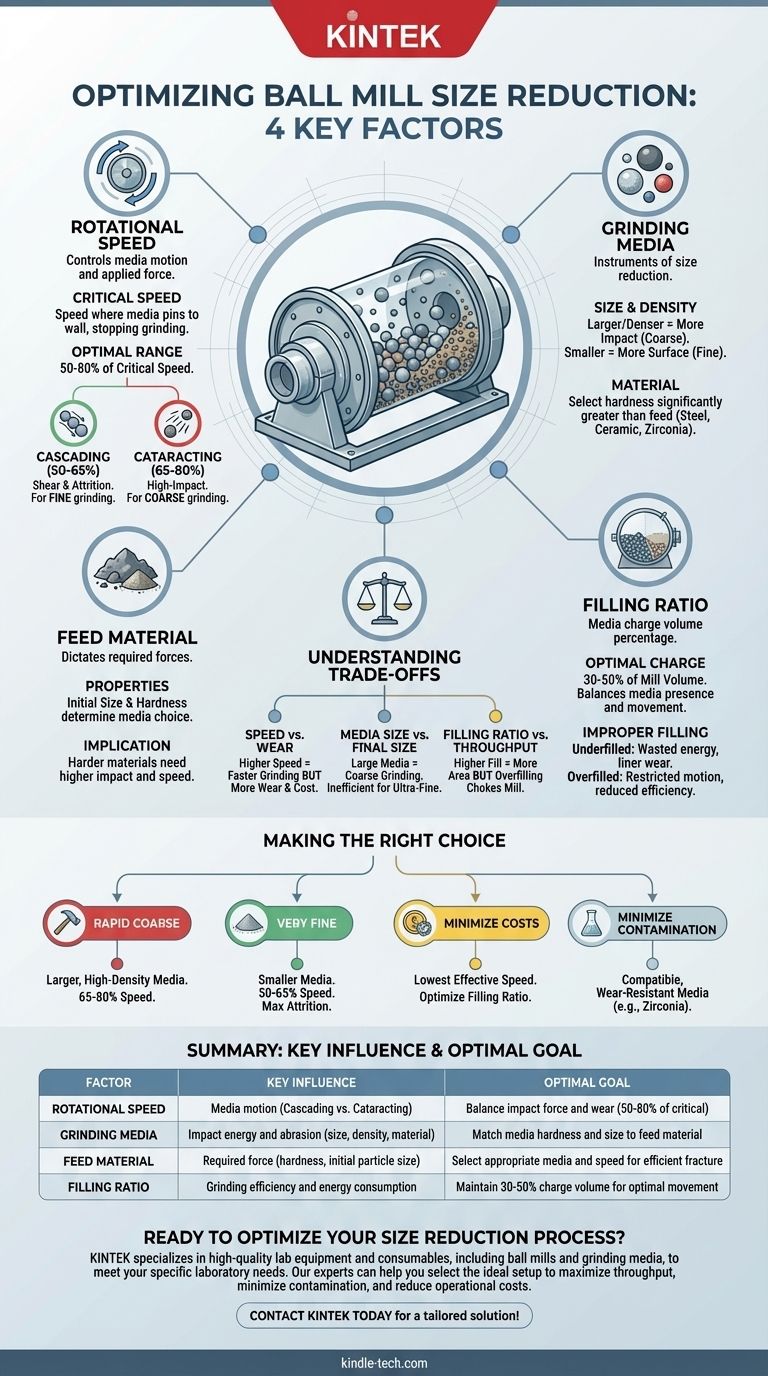

Para controlar con precisión el proceso de reducción de tamaño en un molino de bolas, debe gestionar estratégicamente cuatro factores interconectados. Estos son la velocidad de rotación del molino, el tamaño y material del medio de molienda, las características del material que se está moliendo y el volumen de medio cargado en el molino, conocido como la relación de llenado.

La clave para una molienda en bolas efectiva no consiste en maximizar ninguna variable individual, sino en lograr un equilibrio específico entre ellas. Este equilibrio dicta la acción de molienda dominante —ya sea trituración por alto impacto o molienda abrasiva fina— para lograr eficientemente el tamaño de partícula final deseado.

El Papel de la Velocidad de Rotación

La velocidad a la que gira el molino es posiblemente el parámetro operativo más crítico. Controla directamente el movimiento del medio de molienda y, por lo tanto, el tipo de fuerza aplicada a su material.

Definición de Velocidad Crítica

La velocidad crítica es la velocidad de rotación teórica a la que la capa más externa del medio de molienda quedará fijada a la pared interna del molino por la fuerza centrífuga. Operar a o por encima de esta velocidad detiene toda la acción de molienda.

Acción de Cascading (Velocidades Bajas)

A velocidades más bajas (típicamente 50-65% de la velocidad crítica), el medio de molienda cae sobre sí mismo en un movimiento de "cascada" (cascading). Esto crea fuerzas de cizallamiento y abrasión significativas, ideales para lograr un tamaño de partícula muy fino y uniforme mediante la abrasión.

Acción de Catarata (Velocidades Más Altas)

A velocidades más altas (típicamente 65-80% de la velocidad crítica), el medio es lanzado a través del molino, creando un movimiento de "catarata" (cataracting). Esto genera fuerzas de impacto de alta energía, que son muy efectivas para descomponer rápidamente partículas más gruesas y grandes.

Características del Medio de Molienda

Las bolas o cilindros utilizados como medio de molienda son los instrumentos que realizan la reducción de tamaño. Sus propiedades son tan importantes como la velocidad del molino.

Tamaño y Densidad del Medio

El tamaño del medio se correlaciona directamente con la fuerza de impacto. Los medios más grandes y densos (como las bolas de acero) aplican más energía por impacto, haciéndolos adecuados para romper material de alimentación grande y duro. Los medios más pequeños proporcionan más área superficial y puntos de contacto, promoviendo la abrasión necesaria para la molienda ultrafina.

Material del Medio

El material del medio —como acero, cerámica o zirconia— determina su dureza, densidad y potencial de contaminación del producto. Debe seleccionar un material de medio que sea significativamente más duro que el material que se está moliendo para asegurar una molienda efectiva y minimizar el desgaste.

Propiedades del Material de Alimentación

El material de partida en sí dicta muchos de los otros parámetros del proceso. Sus propiedades inherentes determinarán cómo responde a las fuerzas dentro del molino.

Tamaño Inicial y Dureza

El tamaño de partícula inicial de su material de alimentación es un factor principal para seleccionar el tamaño de medio de molienda apropiado. Los materiales más duros y duraderos requieren fuerzas de impacto más altas (y por lo tanto velocidades más altas o medios más densos) para fracturarse eficazmente.

Comprensión de la Relación de Llenado

La relación de llenado, o volumen de carga, es el porcentaje del volumen interno del molino ocupado por el medio de molienda. Este factor aparentemente simple tiene un profundo efecto en la eficiencia.

Volumen de Carga Óptimo

La mayoría de los molinos de bolas operan de manera más eficiente con una carga de medio entre el 30% y el 50% del volumen total del molino. Este rango proporciona un buen equilibrio, asegurando que haya suficiente medio presente para moler eficazmente sin restringir su movimiento.

Efectos de un Llenado Incorrecto

Un molino con llenado insuficiente desperdicia energía, ya que los impactos ocurren contra el revestimiento del molino en lugar del material, causando un desgaste excesivo. Un molino sobrecargado restringe el movimiento del medio, amortiguando la acción de cascada o catarata y reduciendo severamente la eficiencia de molienda.

Comprender las Compensaciones (Trade-offs)

Optimizar un molino de bolas requiere equilibrar factores en competencia. Cambiar una variable invariablemente afectará la configuración ideal para otra.

Velocidad vs. Desgaste

Aumentar la velocidad de rotación acelera la molienda, pero también aumenta drásticamente la tasa de desgaste tanto del medio de molienda como de los revestimientos internos del molino. Esto impacta directamente los costos operativos y los cronogramas de mantenimiento.

Tamaño del Medio vs. Tamaño Final de Partícula

Aunque los medios grandes son excelentes para descomponer el material de alimentación grueso, son ineficientes para producir partículas ultrafinas. Una vez que el material se ha molido hasta cierto tamaño, los grandes espacios entre las bolas grandes impiden una abrasión efectiva adicional.

Relación de Llenado vs. Rendimiento

Una relación de llenado más alta puede aumentar el área superficial de molienda, pero solo hasta cierto punto. El exceso de llenado obstruye el molino, impidiendo el impacto de caída libre necesario para la molienda gruesa y reduciendo la eficiencia general y el rendimiento neto del sistema.

Tomar la Decisión Correcta para su Objetivo

Sus parámetros ideales dependen completamente de su resultado deseado. Utilice estos principios como punto de partida para la optimización del proceso.

- Si su enfoque principal es la molienda gruesa rápida: Utilice medios de mayor densidad y más grandes a una velocidad más alta (65-80% de la crítica) para maximizar las fuerzas de impacto.

- Si su enfoque principal es producir partículas muy finas: Utilice medios más pequeños a una velocidad más baja (50-65% de la crítica) para promover una acción de cascada que maximice la abrasión por desgaste.

- Si su enfoque principal es minimizar los costos operativos: Opere a la velocidad efectiva más baja para reducir el desgaste del medio y del revestimiento, y optimice cuidadosamente la relación de llenado para evitar el desperdicio de energía.

- Si su enfoque principal es minimizar la contaminación del producto: Elija medios de molienda hechos de un material (ej. zirconia, alúmina) que sea químicamente compatible con su producto y altamente resistente al desgaste.

Dominar estas variables interconectadas transforma el molino de bolas de una máquina simple a un instrumento de precisión para el procesamiento de materiales.

Tabla Resumen:

| Factor | Influencia Clave | Objetivo Óptimo |

|---|---|---|

| Velocidad de Rotación | Controla el movimiento del medio (cascada vs. catarata) | Equilibrar la fuerza de impacto y el desgaste (50-80% de la velocidad crítica) |

| Medio de Molienda | Determina la energía de impacto y la abrasión (tamaño, densidad, material) | Adaptar la dureza y el tamaño del medio al material de alimentación |

| Material de Alimentación | Dicta la fuerza requerida (dureza, tamaño inicial de partícula) | Seleccionar el medio y la velocidad apropiados para una fractura eficiente |

| Relación de Llenado | Afecta la eficiencia de molienda y el consumo de energía | Mantener un volumen de carga del 30-50% para un movimiento óptimo del medio |

¿Listo para Optimizar su Proceso de Reducción de Tamaño?

Elegir los parámetros correctos del molino de bolas es fundamental para lograr el tamaño de partícula objetivo de manera eficiente. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, para satisfacer sus necesidades específicas de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para maximizar el rendimiento, minimizar la contaminación y reducir los costos operativos.

¡Contacte a KINTEL hoy mismo para discutir su aplicación y obtener una solución personalizada para sus desafíos de molienda!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

La gente también pregunta

- ¿Por qué se utiliza un molino de bolas para la mezcla de precursores de LLZTO? Optimice la síntesis de electrolitos de estado sólido de alto rendimiento

- ¿Cuál es el papel de un molino de bolas planetario de alta energía en la preparación de polvo LLZTO? Desbloquee la eficiencia submicrónica

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de materiales de cátodo dopados con alto contenido de níquel? Mejora la estabilidad de la batería

- ¿Qué papel juega un molino de bolas planetario en la preparación de rellenos cerámicos a nanoescala? Optimizar electrolitos sólidos

- ¿Por qué es necesario el equipo de molienda de bolas con protección de atmósfera inerte? Preservar la integridad de los cátodos a base de azufre

- ¿Cómo garantiza un molino de bolas planetario la uniformidad del grafito recubierto de aluminio? Domine la mezcla de compuestos de alta energía

- ¿Cuál es el propósito del proceso secundario de molienda en bola? Ingeniería de cátodos de Na3FePO4CO3 de alto rendimiento

- ¿Por qué se utiliza la molienda de bolas para el pretratamiento del polvo de electrodos de LiFePO4? Optimice su éxito en el sinterizado en frío