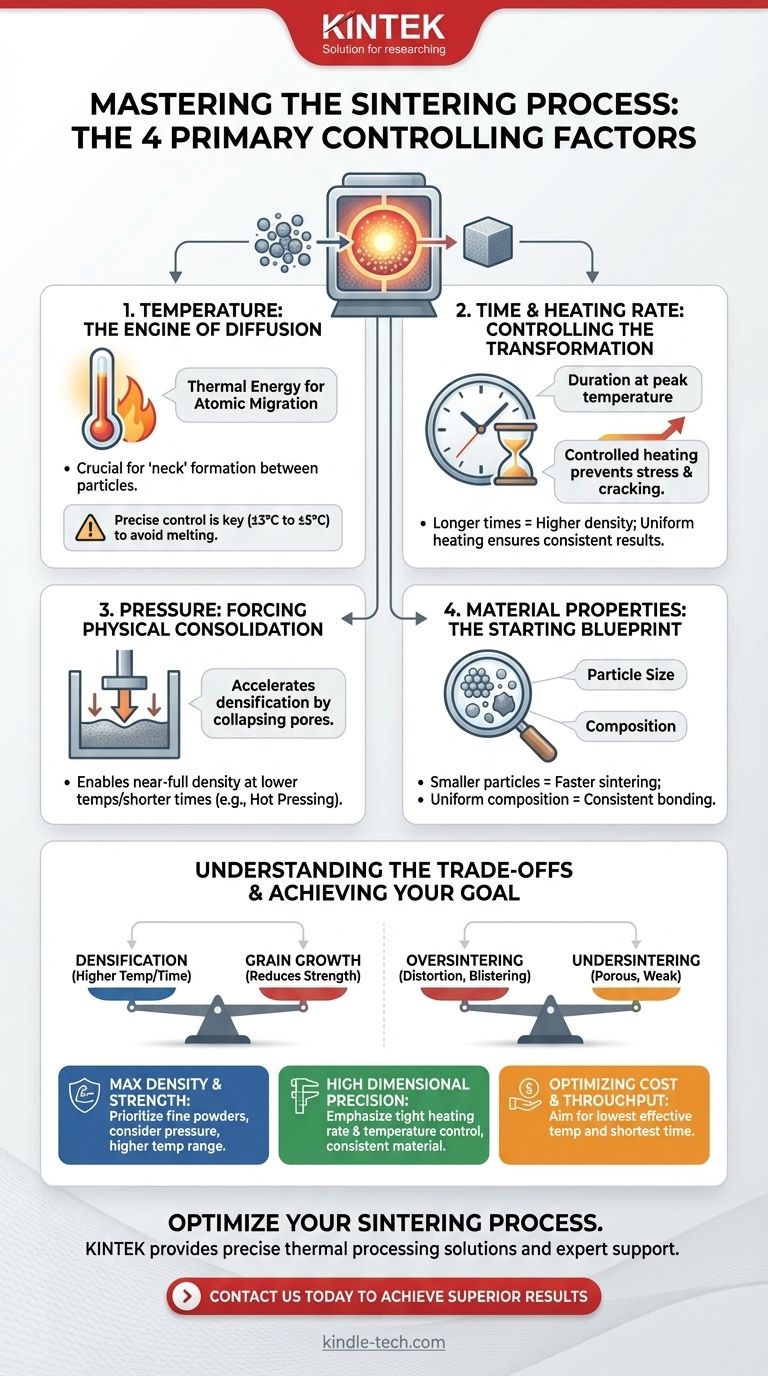

En su esencia, el proceso de sinterización está controlado por cuatro factores principales: temperatura, tiempo, presión y las propiedades intrínsecas del material de partida. Estas variables se manipulan para transformar un polvo suelto en un objeto sólido y denso, creando enlaces atómicos entre las partículas, todo ello sin fundir el material a granel. El éxito depende de la gestión precisa de estos factores para lograr la densidad, resistencia y precisión dimensional deseadas.

La sinterización es fundamentalmente un proceso de difusión atómica controlada. La clave es equilibrar los parámetros del proceso para maximizar la unión entre partículas y eliminar la porosidad, al mismo tiempo que se evitan efectos indeseables como el crecimiento de grano o la distorsión de la pieza que pueden comprometer el rendimiento final.

Los impulsores fundamentales de la sinterización

Para controlar el resultado de la sinterización, debe comprender cómo cada factor principal influye en el material a nivel microscópico. Estas no son variables independientes; interactúan para determinar las propiedades finales del componente.

Temperatura: el motor de la difusión

La temperatura es el factor más crítico en la sinterización. Proporciona la energía térmica necesaria para que los átomos migren a través de las superficies de las partículas adyacentes, formando enlaces metalúrgicos o "cuellos" en sus puntos de contacto.

A medida que aumenta la temperatura, la velocidad de esta difusión atómica aumenta exponencialmente. Sin embargo, la temperatura debe permanecer por debajo del punto de fusión del material. La ventana del proceso suele ser estrecha, y las especificaciones de calidad con frecuencia requieren un control de la temperatura dentro de ±3°C a ±5°C para garantizar resultados consistentes.

Tiempo y velocidad de calentamiento: controlando la transformación

El tiempo de sinterización se refiere a la duración durante la cual el material se mantiene a la temperatura máxima de sinterización. Este período permite que el proceso de difusión, iniciado por la temperatura, progrese y reduzca la porosidad entre las partículas. Tiempos más largos generalmente conducen a una mayor densidad.

La velocidad de calentamiento, o la rapidez con la que la pieza alcanza la temperatura de sinterización, también es crucial. Una velocidad controlada asegura un calentamiento uniforme, previniendo tensiones internas, agrietamiento o distorsión, especialmente en geometrías más grandes o complejas.

Presión: forzando la consolidación física

Aunque no siempre es necesaria, la aplicación de presión externa durante la sinterización acelera drásticamente la densificación. La presión mejora el proceso de dos maneras: fuerza a las partículas a una disposición más compacta y ayuda activamente a colapsar los poros entre ellas.

Esta técnica, conocida como sinterización por presión o prensado en caliente, puede lograr una densidad casi total a temperaturas más bajas o en tiempos más cortos en comparación con la sinterización sin presión (polvo suelto).

Propiedades del material: el plano inicial

El resultado final está predeterminado por las características del polvo inicial. Las dos propiedades más importantes son el tamaño de partícula y la composición.

Las partículas más pequeñas poseen una mayor relación superficie-volumen. Esto crea una fuerza impulsora termodinámica más fuerte para la sinterización, lo que permite que el proceso ocurra más rápido y a temperaturas más bajas. Una composición uniforme y homogénea asegura que la unión ocurra de manera consistente en toda la pieza, evitando puntos débiles.

Comprender las compensaciones

Lograr una pieza sinterizada perfecta es un acto de equilibrio. Optimizar una propiedad a menudo se produce a expensas de otra. Comprender estas compensaciones es la marca de un verdadero experto.

Densificación vs. Crecimiento de grano

El objetivo principal de la sinterización es la densificación, la eliminación de la porosidad. Si bien las temperaturas más altas y los tiempos más largos promueven esto, también fomentan el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. El crecimiento excesivo de grano puede hacer que un material sea más quebradizo y reducir su resistencia general.

Sinterización excesiva vs. Sinterización insuficiente

Existe una ventana precisa para una sinterización óptima. La sinterización insuficiente ocurre cuando la temperatura o el tiempo son insuficientes, lo que resulta en una pieza porosa y débil con propiedades mecánicas deficientes.

Por el contrario, la sinterización excesiva ocurre cuando la temperatura es demasiado alta o se mantiene durante demasiado tiempo. Esto puede provocar distorsión, ampollas o incluso fusión localizada (conocida como "sudoración"), todo lo cual arruina la integridad y la precisión dimensional del componente.

Contracción y control dimensional

A medida que se elimina la porosidad, la pieza inevitablemente se encoge. Esta contracción debe ser predecible y uniforme para producir un componente que cumpla con tolerancias dimensionales estrictas. Un polvo no uniforme, una compactación inconsistente o un control de temperatura deficiente pueden provocar una contracción impredecible y piezas finales deformadas.

Tomar la decisión correcta para su objetivo

Los parámetros de sinterización ideales no son universales; están dictados por los objetivos específicos de su componente. Utilice su objetivo como guía para priorizar los factores de control.

- Si su enfoque principal es la máxima densidad y resistencia: Priorice polvos finos y uniformes y considere usar presión aplicada. Es probable que opere en el extremo superior del rango de temperatura aceptable para su material.

- Si su enfoque principal es la alta precisión dimensional: Haga hincapié en un control extremadamente estricto de la velocidad de calentamiento y la temperatura máxima. La consistencia en su polvo inicial y el proceso de compactación no son negociables.

- Si su enfoque principal es optimizar el costo y el rendimiento: Apunte a la temperatura más baja posible y al tiempo de sinterización más corto que cumpla de manera confiable con las especificaciones de rendimiento mínimas requeridas para el componente.

Dominar la sinterización consiste en comprender cómo manipular estos factores fundamentales para guiar de forma consistente y predecible un material en polvo a su forma final y funcional.

Tabla resumen:

| Factor | Función en la sinterización | Consideración clave |

|---|---|---|

| Temperatura | Impulsa la difusión atómica para la unión | Debe permanecer por debajo del punto de fusión; el control preciso (±3-5°C) es crítico |

| Tiempo y velocidad de calentamiento | Permite que el proceso de difusión se complete | La velocidad controlada previene tensiones/agrietamientos; tiempos más largos aumentan la densidad |

| Presión | Acelera la densificación forzando la consolidación de partículas | Permite una densidad casi total a temperaturas más bajas/tiempos más cortos (prensado en caliente) |

| Propiedades del material | Determina el punto de partida del proceso | El tamaño de partícula más pequeño y la composición uniforme aseguran resultados consistentes |

¿Tiene dificultades para optimizar su proceso de sinterización para obtener la máxima densidad, resistencia o precisión? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de procesamiento térmico precisas y el soporte experto que su laboratorio necesita. Nuestros productos están diseñados para ofrecer el control de temperatura constante y el rendimiento confiable necesarios para dominar los factores críticos de la sinterización. Deje que nuestros expertos le ayuden a lograr resultados superiores: ¡contáctenos hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6