El método más común para transferir grafeno implica el uso de una capa de soporte de polímero, generalmente PMMA, para mover la película de un solo átomo de espesor desde su sustrato de crecimiento a un sustrato objetivo. Después de recubrir el grafeno con PMMA, el sustrato de crecimiento original se graba químicamente, dejando una película flotante de PMMA/grafeno que se puede colocar con cuidado sobre una nueva superficie antes de disolver el PMMA.

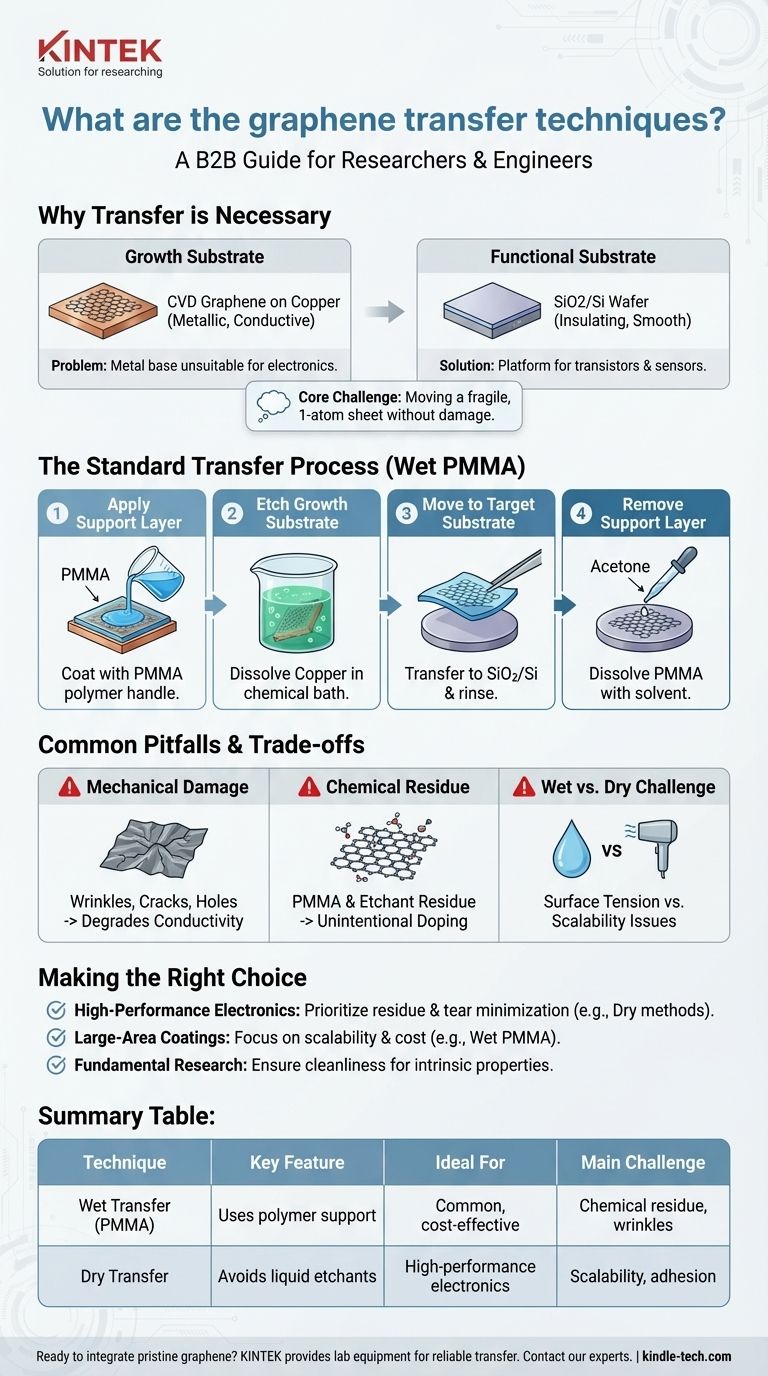

El desafío central de la transferencia de grafeno es mover una lámina frágil de un solo átomo de espesor de una superficie a otra sin introducir arrugas, rasgaduras o contaminación química que degraden sus propiedades excepcionales.

Por qué es necesaria la transferencia de grafeno

El problema del sustrato de crecimiento

El grafeno a menudo se sintetiza utilizando métodos como la deposición química de vapor (CVD), donde crece como una película delgada sobre un catalizador metálico, como el papel de cobre.

Aunque son excelentes para el crecimiento, estos sustratos metálicos no son adecuados para las aplicaciones finales del grafeno, particularmente en electrónica, donde se requiere una base aislante o semiconductora.

Traslado a un sustrato funcional

Para construir transistores, sensores u otros dispositivos, el grafeno debe moverse a un sustrato objetivo funcional.

Una oblea de silicio con una capa de óxido (SiO2/Si) es una opción común porque es aislante, tiene una superficie muy lisa y es la plataforma estándar para toda la industria de semiconductores. El proceso de transferencia es el puente crítico entre la síntesis de grafeno y su aplicación práctica.

La anatomía de un proceso de transferencia estándar

La técnica más establecida es una "transferencia húmeda" que utiliza un andamio de polímero para soportar la película de grafeno.

Paso 1: Aplicación de la capa de soporte

Una solución de polímero, más comúnmente poli(metacrilato de metilo) o PMMA, se recubre directamente sobre la película de grafeno mientras se encuentra sobre su sustrato de crecimiento original.

Esta capa de PMMA actúa como un asa temporal y soporte mecánico, evitando que el grafeno ultrafino se doble, se rompa o se desintegre durante los pasos posteriores.

Paso 2: Grabado del sustrato de crecimiento

La muestra completa (PMMA/grafeno/cobre) se coloca en un baño químico, o grabador, que disuelve selectivamente el sustrato de crecimiento original.

Para un sustrato de cobre, se utiliza un grabador como el cloruro férrico o el persulfato de amonio. Este proceso deja la película de PMMA/grafeno flotando en la superficie del líquido.

Paso 3: Traslado al sustrato objetivo

La película flotante se "pesca" con cuidado de la solución grabadora, a menudo sumergiendo el sustrato objetivo de SiO2/Si debajo de ella y levantándolo lentamente.

Luego, la película se enjuaga con agua desionizada para eliminar el grabador residual antes de extenderla cuidadosamente sobre el nuevo sustrato.

Paso 4: Eliminación de la capa de soporte

Una vez que la película está colocada de forma segura en el sustrato objetivo, el paso final es eliminar la capa de soporte de PMMA.

Esto se realiza típicamente disolviendo el PMMA con un disolvente como acetona, seguido de un enjuague final. Si tiene éxito, solo queda una capa limpia y única de grafeno en el nuevo sustrato.

Inconvenientes comunes y compensaciones

Una transferencia perfecta es el ideal, pero la realidad implica desafíos significativos que pueden afectar la calidad de la película de grafeno final.

El problema del daño mecánico

Manipular una lámina de un átomo de espesor es increíblemente difícil. Las arrugas, grietas y agujeros son defectos comunes introducidos durante la transferencia.

Estas imperfecciones interrumpen la red continua de panal del grafeno, degradando su conductividad eléctrica y resistencia mecánica.

El problema del residuo químico

Los productos químicos utilizados en el proceso, como el PMMA y los grabadores, pueden dejar residuos y contaminación.

Incluso cantidades traza de polímero o iones metálicos pueden "dopar" involuntariamente el grafeno, alterando sus propiedades electrónicas y obstaculizando el rendimiento del dispositivo.

El desafío húmedo frente al seco

El proceso de transferencia "húmeda" estándar descrito introduce tensión superficial por los líquidos, lo que puede causar arrugas y requiere un secado cuidadoso.

Esto ha llevado al desarrollo de métodos de transferencia "en seco" alternativos, aunque a menudo tienen sus propias compensaciones en cuanto a escalabilidad y adhesión de la película. El método húmedo con PMMA sigue siendo el más común debido a su simplicidad relativa y bajo costo.

Tomar la decisión correcta para su objetivo

El nivel aceptable de defectos en un proceso de transferencia depende totalmente de la aplicación prevista.

- Si su enfoque principal son la electrónica de alto rendimiento: La prioridad debe ser un proceso de transferencia que minimice los residuos químicos y las roturas mecánicas, ya que estos afectan directamente la movilidad de los portadores y la fiabilidad del dispositivo.

- Si su enfoque principal son los recubrimientos o compuestos de gran área: La escalabilidad, el costo y el mantenimiento de la continuidad de la película en áreas grandes son más críticos que lograr una monocapa perfectamente prístina y libre de defectos.

- Si su enfoque principal es la investigación fundamental: La limpieza de la transferencia y la elección del sustrato son primordiales para asegurar que las mediciones experimentales reflejen las propiedades intrínsecas del grafeno, y no artefactos del proceso.

En última instancia, dominar la transferencia de grafeno es tan crucial como dominar su crecimiento para desbloquear su verdadero potencial.

Tabla de resumen:

| Técnica | Característica clave | Ideal para | Desafío principal |

|---|---|---|---|

| Transferencia húmeda (PMMA) | Utiliza capa de soporte de polímero | Método común, rentable | Residuos químicos, arrugas |

| Transferencia en seco | Evita grabadores líquidos | Electrónica de alto rendimiento | Escalabilidad, adhesión |

¿Listo para integrar grafeno prístino en sus dispositivos? La técnica de transferencia correcta es fundamental para el rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para una transferencia de grafeno fiable, al servicio de los laboratorios de investigación y desarrollo. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades de aplicación específicas y garantizar resultados de alta calidad.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento