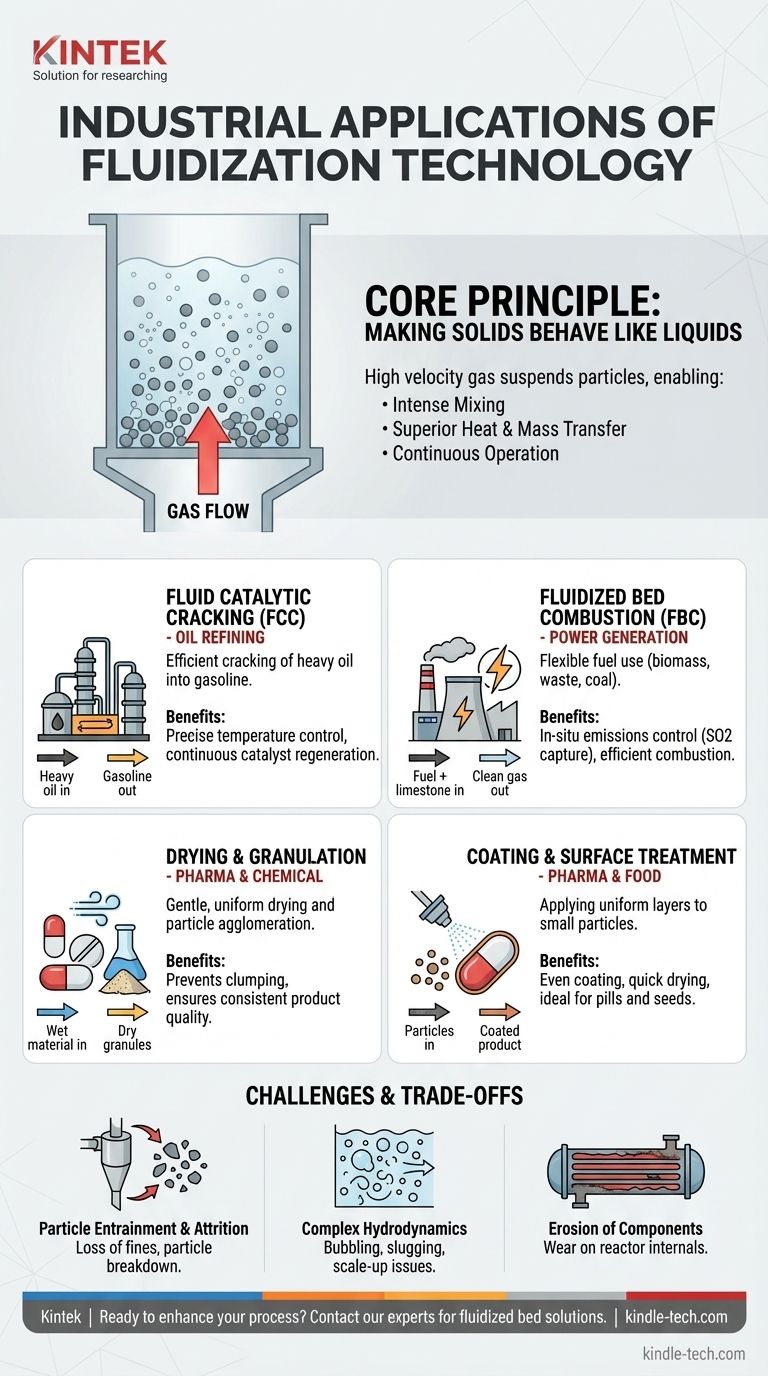

En los procesos industriales, la fluidización es una tecnología fundamental utilizada para hacer que un lecho de partículas sólidas se comporte como un fluido. Sus aplicaciones son vastas, pero se utiliza de manera más prominente para el craqueo catalítico fluidizado (FCC) en refinerías de petróleo, la combustión en lecho fluidizado (FBC) para la generación de energía, el secado de sólidos a granel en las industrias química y farmacéutica, y el recubrimiento de partículas. Todos estos procesos aprovechan las propiedades únicas de un estado fluidizado para lograr un rendimiento superior.

El valor central de la fluidización es su capacidad para crear tasas excepcionalmente altas de transferencia de calor y masa entre un gas y partículas sólidas. Este comportamiento similar al líquido garantiza temperaturas uniformes y una mezcla eficiente, lo que la convierte en la opción ideal para reacciones químicas y tratamientos físicos a gran escala y de alta intensidad de calor.

La ventaja fundamental: hacer que los sólidos se comporten como líquidos

Para comprender sus aplicaciones, primero debe comprender por qué hacer que los sólidos actúen como un fluido es tan potente. Esto se logra haciendo pasar un gas o líquido hacia arriba a través de un lecho de partículas a una velocidad lo suficientemente alta como para suspenderlas.

El beneficio de la mezcla intensa

En un lecho fluidizado, las partículas sólidas están en constante movimiento caótico. Esta mezcla intensa es similar a la de un líquido en ebullición.

Esta acción elimina los gradientes de temperatura y las diferencias de concentración dentro del lecho. Como resultado, se evitan los puntos calientes en reacciones altamente exotérmicas, que de otro modo podrían conducir a la desactivación del catalizador o a condiciones peligrosas de descontrol.

Transferencia superior de calor y masa

La principal ventaja de ingeniería de la fluidización es la mejora drástica de las tasas de transferencia. La inmensa superficie de las partículas suspendidas, combinada con la mezcla turbulenta, garantiza que el calor y los reactivos se transfieran entre el fluido y los sólidos casi instantáneamente.

Esto hace que los procesos sean mucho más eficientes que en un lecho estático o empacado, donde la transferencia está limitada por una difusión lenta.

Operación continua y manejo de sólidos

Debido a que los sólidos se comportan como un fluido, pueden transportarse fácil y continuamente. Las partículas pueden alimentarse y retirarse del recipiente del reactor utilizando tuberías y válvulas simples, como si fueran un líquido.

Esta capacidad es fundamental para procesos que requieren una regeneración constante del catalizador, como el Craqueo Catalítico Fluidizado (FCC).

Aplicaciones industriales clave en detalle

Las ventajas únicas de la fluidización la convierten en la tecnología preferida en varias industrias importantes. Cada aplicación explota directamente uno o más de sus beneficios principales.

Craqueo Catalítico Fluidizado (FCC) en la refinación de petróleo

Esta es la aplicación a gran escala más significativa. Las unidades de FCC "craquean" fracciones pesadas y de bajo valor del petróleo crudo en productos más valiosos como la gasolina.

El proceso es altamente endotérmico y requiere un control preciso de la temperatura, que el lecho fluidizado proporciona. Las pequeñas partículas de catalizador circulan continuamente entre un reactor y un regenerador, una hazaña posible gracias a su manejo similar al fluido.

Combustión en lecho fluidizado (FBC) para la generación de energía

Las calderas FBC son conocidas por su flexibilidad de combustible. La excelente mezcla y transferencia de calor les permiten quemar eficientemente combustibles de baja calidad como carbón con alto contenido de azufre, biomasa o residuos industriales.

Un beneficio clave es el control de emisiones in situ. Al agregar piedra caliza directamente al lecho fluidizado, el dióxido de azufre (una causa principal de la lluvia ácida) se captura como sulfato de calcio sólido, eliminando la necesidad de costosos depuradores posteriores.

Secado y granulación

En las industrias farmacéutica, alimentaria y química, los lechos fluidizados se utilizan para secar suave y uniformemente materiales granulares y polvos. El movimiento constante evita el apelmazamiento y asegura que cada partícula esté expuesta al gas de secado.

El mismo principio se utiliza para la granulación, donde los polvos finos se aglomeran en gránulos más grandes y manejables rociando un aglutinante líquido en el lecho fluidizado.

Recubrimiento y tratamiento de superficies

El recubrimiento en lecho fluidizado es esencial para aplicar capas uniformes a partículas pequeñas, siendo el más famoso en la industria farmacéutica para recubrir píldoras.

Las partículas se suspenden en una corriente de aire caliente mientras se rocía una solución de recubrimiento sobre ellas. El movimiento caótico asegura que toda la superficie de cada partícula esté uniformemente recubierta y seca.

Comprensión de las compensaciones y los desafíos

A pesar de sus ventajas, la fluidización no es una solución universal. Presenta desafíos de ingeniería únicos que deben gestionarse.

Arrastre y atrición de partículas

El flujo ascendente de gas puede arrastrar partículas finas fuera del reactor, un fenómeno conocido como arrastre. Esto requiere el uso de ciclones o filtros posteriores para capturar y devolver los sólidos, lo que añade complejidad y coste.

Además, las colisiones constantes entre partículas pueden hacer que se rompan, un proceso llamado atrición. Esto genera más finos, exacerbando el problema del arrastre.

Hidrodinámica compleja

El comportamiento de un lecho fluidizado es complejo y puede ser difícil de predecir. Problemas como el burbujeo, la formación de tapones (donde se forman grandes burbujas de gas) y la canalización (donde el gas pasa por alto los sólidos) pueden conducir a un contacto deficiente y una eficiencia reducida.

La ampliación de un lecho fluidizado de un modelo a escala de laboratorio a una unidad a escala industrial es un desafío de ingeniería significativo debido a esta compleja hidrodinámica.

Erosión de componentes

Las partículas abrasivas en movimiento pueden causar un desgaste significativo en los componentes internos del reactor, como los tubos del intercambiador de calor y los distribuidores de gas. Esto requiere el uso de materiales y diseños resistentes a la erosión, lo que aumenta los costes de mantenimiento y capital.

Tomar la decisión correcta para su proceso

Decidir si usar un lecho fluidizado requiere equilibrar sus potentes beneficios con sus complejidades operativas.

- Si su objetivo principal es maximizar las tasas de reacción y el control de la temperatura: La fluidización es ideal para reacciones altamente exotérmicas o endotérmicas donde prevenir los puntos calientes es crítico.

- Si su objetivo principal es procesar combustibles sólidos difíciles o de baja calidad: La combustión en lecho fluidizado ofrece una flexibilidad inigualable y un control de emisiones integrado para quemar materiales como biomasa, residuos o lignito.

- Si su objetivo principal es producir partículas uniformes y de alta calidad: Los lechos fluidizados son el estándar de la industria para un secado suave, una granulación efectiva y un recubrimiento uniforme.

- Si su objetivo principal es la simplicidad operativa y el bajo coste de capital: Debe evaluar cuidadosamente si los beneficios superan los desafíos de la pérdida de partículas, la erosión y la compleja dinámica de fluidos.

Al comprender sus principios fundamentales y sus compensaciones inherentes, puede determinar si la fluidización es la potente solución que requiere su proceso industrial.

Tabla resumen:

| Aplicación | Industria clave | Beneficio principal |

|---|---|---|

| Craqueo Catalítico Fluidizado (FCC) | Refinación de petróleo | Craqueo eficiente de fracciones pesadas de petróleo |

| Combustión en Lecho Fluidizado (FBC) | Generación de energía | Flexibilidad de combustible y control de emisiones in situ |

| Secado y Granulación | Farmacéutica/Química | Secado uniforme y aglomeración de partículas |

| Recubrimiento y Tratamiento de Superficies | Farmacéutica/Alimentos | Recubrimiento uniforme de píldoras y partículas |

¿Listo para mejorar su proceso industrial con tecnología de fluidización? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para desarrollar y escalar procesos de lecho fluidizado. Ya sea que esté en I+D o producción, nuestra experiencia garantiza una transferencia de calor eficiente, una mezcla uniforme y un manejo superior de partículas. ¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio e industriales!

Guía Visual

Productos relacionados

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Cuál es el propósito principal de un autoclave en la preparación de medios para la lixiviación biológica de uranio?

- ¿Cuáles son los diferentes métodos de esterilización para un laboratorio de microbiología? Garantizar experimentos fiables y seguros

- ¿Cuál es el tiempo estándar para la esterilización? Optimice su proceso para la seguridad y la eficiencia

- ¿Cómo deben prepararse los materiales sólidos en bolsas para la descontaminación en diferentes tipos de autoclaves para garantizar una penetración adecuada del vapor?

- ¿Qué papel juega un autoclave en los experimentos de remediación? Garantiza la precisión eliminando el ruido biológico