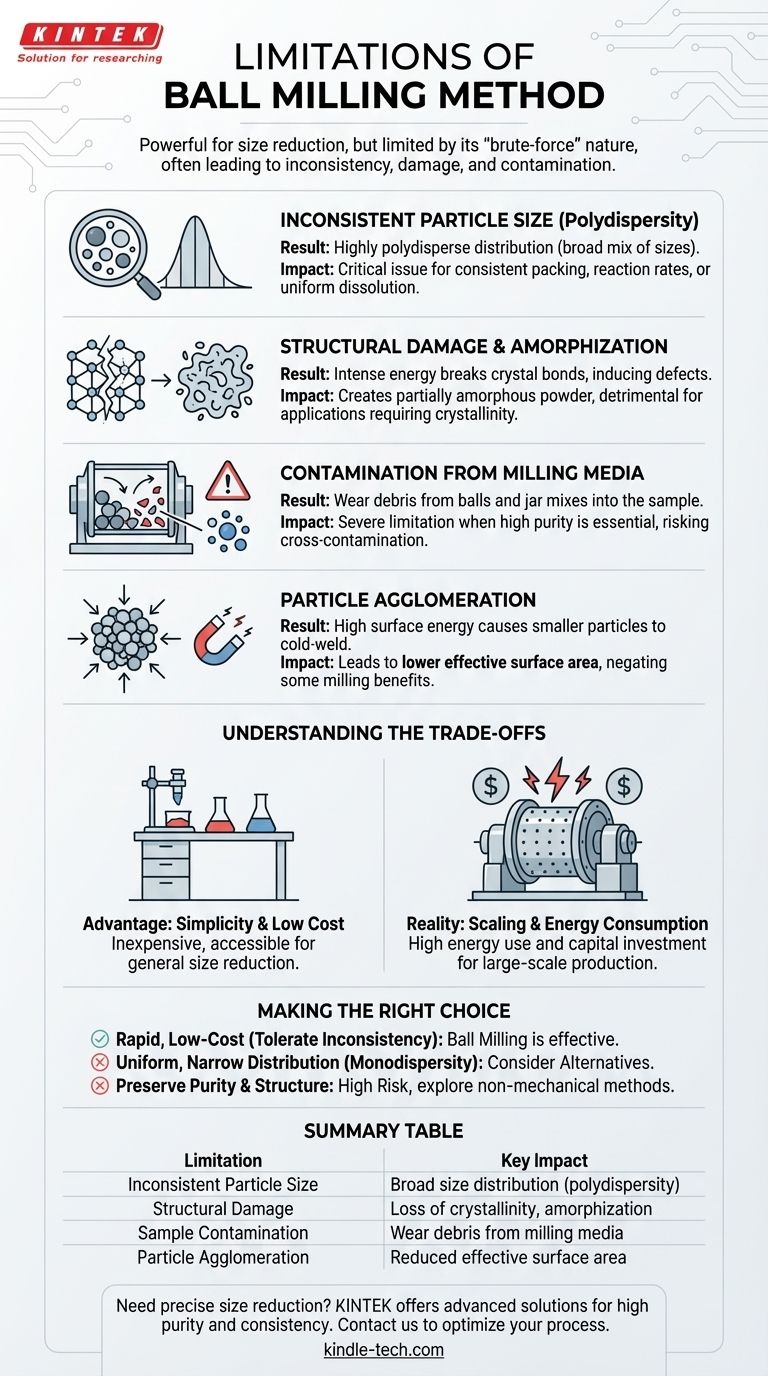

En esencia, el método de molienda de bolas es una herramienta poderosa para la reducción del tamaño de partícula, pero sus limitaciones principales se derivan de su propia naturaleza mecánica de fuerza bruta. Este proceso a menudo resulta en tamaños de partícula inconsistentes, puede dañar la estructura interna del material llevando a un estado amorfo, e introduce un riesgo significativo de contaminación de la muestra por parte del propio medio de molienda.

Aunque valorada por su simplicidad y bajo costo, la molienda de bolas sacrifica la precisión por la potencia. La limitación clave a entender es que la misma energía mecánica que descompone las partículas también puede causar cambios estructurales indeseables y una falta de uniformidad en el producto final.

El Desafío: Energía Mecánica Incontrolada

La molienda de bolas opera transfiriendo energía cinética de las bolas en movimiento a un material objetivo, causando fracturas. Todas sus fortalezas y debilidades derivan de esta acción mecánica simple, potente, pero a menudo imprecisa.

Tamaño de Partícula Inconsistente (Polidispersidad)

El proceso de molienda en un molino de bolas es caótico. Las partículas están sujetas a un amplio rango de energías de impacto, lo que lleva a una distribución de tamaño altamente polidispersa, lo que significa que el polvo final contiene una amplia mezcla de partículas grandes y pequeñas.

Esta falta de uniformidad puede ser un problema crítico en aplicaciones que requieren una densidad de empaquetamiento consistente, tasas de reacción predecibles o una disolución uniforme.

Daño Estructural y Amorfización

La intensa energía mecánica no solo rompe las partículas; también puede romper los enlaces dentro de la red cristalina del material. Esto puede inducir defectos cristalinos o incluso destruir completamente la estructura cristalina.

El resultado es un polvo parcialmente amorfo. Para aplicaciones donde la cristalinidad es esencial (por ejemplo, en productos farmacéuticos, semiconductores o catalizadores específicos), este daño estructural es una desventaja importante.

Contaminación por el Medio de Molienda

El impacto constante y de alta energía entre las bolas, la pared del recipiente y el material causa desgaste. Pequeños fragmentos de las bolas de molienda y del recipiente pueden desprenderse y mezclarse con la muestra.

Esta contaminación cruzada es una limitación grave, especialmente cuando se requiere alta pureza. La elección del medio de molienda (por ejemplo, acero, circonia, ágata) se convierte en un factor crítico para mitigar esto, pero el riesgo nunca es cero.

Aglomeración de Partículas

Paradójicamente, las mismas fuerzas que descomponen las partículas también pueden unirlas de nuevo. A medida que las partículas se hacen más pequeñas y su energía superficial aumenta, tienden a soldarse en frío o aglomerarse.

Esto puede llevar a un producto final con un área superficial efectiva más baja de lo esperado, anulando algunos de los beneficios principales de la molienda.

Comprendiendo las Ventajas y Desventajas

Elegir un método de molienda es un ejercicio de equilibrio entre costo, velocidad y calidad final del material. Las limitaciones de la molienda de bolas deben sopesarse frente a sus ventajas significativas.

La Ventaja: Simplicidad y Bajo Costo Inicial

Para aplicaciones a escala de laboratorio o menos sensibles, la molienda de bolas suele ser económica y fácil de realizar. El equipo es relativamente simple, lo que lo convierte en un método altamente accesible para la reducción de tamaño de uso general.

La Realidad: Escalado y Consumo de Energía

Si bien una configuración básica es barata, los molinos de bolas industriales de alta energía o a gran escala representan una inversión de capital significativa. También son intensivos en energía, lo que puede aumentar los costos operativos para la producción de grandes volúmenes.

Tomando la Decisión Correcta para Su Aplicación

Debe evaluar las limitaciones de la molienda de bolas en el contexto de su objetivo específico. El método "mejor" depende completamente de las propiedades del material que necesite lograr.

- Si su enfoque principal es la reducción rápida y de bajo costo del tamaño y puede tolerar la inconsistencia del tamaño: La molienda de bolas es una opción excelente y altamente efectiva.

- Si su enfoque principal es una distribución de tamaño de partícula uniforme y estrecha (monodispersidad): La polidispersidad inherente de la molienda de bolas es un obstáculo significativo, y debería considerar métodos alternativos como la molienda por chorro o la precipitación controlada.

- Si su enfoque principal es preservar la pureza del material y la estructura cristalina: Los riesgos de contaminación y amorfización son altos, y debe seleccionar cuidadosamente el medio de molienda o explorar técnicas de reducción de tamaño no mecánicas.

En última instancia, comprender las limitaciones inherentes de la molienda de bolas es el primer paso para usarla eficazmente o elegir una alternativa más adecuada para su proyecto.

Tabla Resumen:

| Limitación | Impacto Clave |

|---|---|

| Tamaño de Partícula Inconsistente | Amplia distribución de tamaño (polidispersidad) |

| Daño Estructural | Pérdida de cristalinidad, amorfización |

| Contaminación de la Muestra | Desgaste de los medios de molienda |

| Aglomeración de Partículas | Reducción del área superficial efectiva |

¿Necesita una reducción precisa del tamaño de partícula sin las desventajas?

La molienda de bolas es una herramienta potente pero imprecisa. Para aplicaciones que requieren alta pureza, tamaño de partícula consistente y cristalinidad preservada, los equipos de laboratorio avanzados y consumibles de KINTEK ofrecen alternativas superiores.

Proporcionamos soluciones que le ayudan a evitar la contaminación, lograr distribuciones monodispersas y proteger la integridad de su material. Permita que nuestros expertos le ayuden a seleccionar la tecnología adecuada para su material y objetivos de aplicación específicos.

Contacte a KINTEK hoy para discutir su proyecto y optimizar su proceso.

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué utilizar el rectificado para muestras SPS antes de la DRX? Domina la preparación de muestras para el análisis de fase pura

- ¿Cuál es el uso de un molino de laboratorio? Logre una homogeneización precisa de las muestras para obtener resultados fiables

- ¿Cómo se conoce también un molino coloidal? Descubra el molino rotor-estator para procesamiento de alto cizallamiento

- ¿Cuáles son los factores que afectan la eficiencia de una operación de molienda? Optimice su circuito de molienda para un rendimiento máximo

- ¿Cómo garantizan los molinos de laboratorio y los sistemas de tamizado estándar la calidad de la materia prima para la torrefacción?

- ¿Cuál es el mecanismo físico para seleccionar medios de molienda duros? Optimice su producción de compuestos de matriz de ZrC-Al

- ¿Qué tamaño tienen las bolas de molienda? Optimice su circuito de molienda para una máxima eficiencia

- ¿Cuál es el principio del molino coloidal en ingeniería farmacéutica? Lograr Emulsiones Estables y Suspensiones Homogéneas