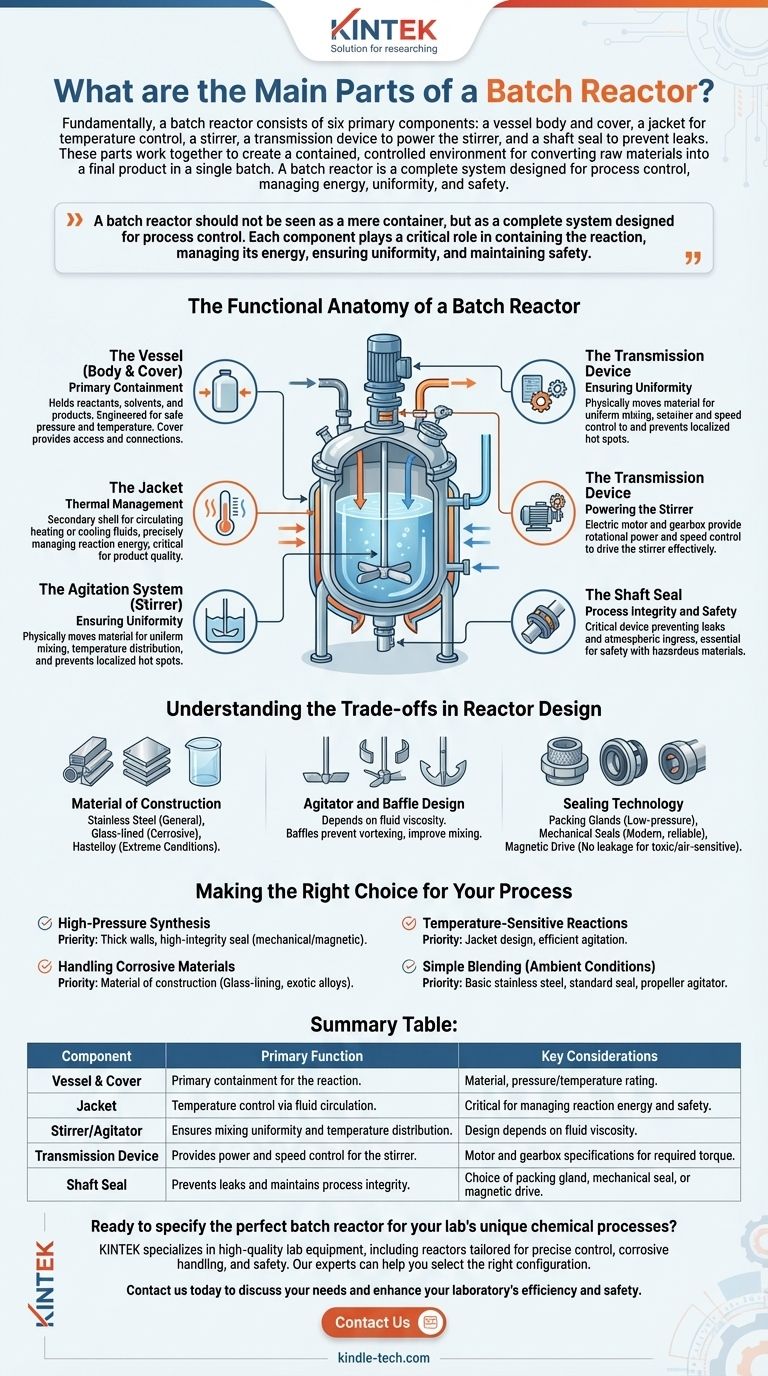

Fundamentalmente, un reactor por lotes consta de seis componentes primarios: un cuerpo y tapa del recipiente, una camisa para el control de la temperatura, un agitador, un dispositivo de transmisión para accionar el agitador y un sello del eje para evitar fugas. Estas partes trabajan juntas para crear un entorno contenido y controlado donde las materias primas pueden convertirse en un producto final en un solo lote.

Un reactor por lotes no debe verse como un mero contenedor, sino como un sistema completo diseñado para el control de procesos. Cada componente desempeña un papel fundamental en la contención de la reacción, la gestión de su energía, el aseguramiento de la uniformidad y el mantenimiento de la seguridad.

La anatomía funcional de un reactor por lotes

El diseño de un reactor por lotes está impulsado por la necesidad de gestionar con precisión un proceso químico desde el principio hasta el final. Cada parte cumple una función distinta y vital.

El Recipiente: Contención Primaria

El cuerpo de la olla y la tapa de la olla forman el recipiente principal. Esta es la estructura de contención primaria que contiene los reactivos, los disolventes y los productos finales.

El recipiente está diseñado para soportar de forma segura la presión y la temperatura esperadas de la reacción química. La tapa proporciona acceso para cargar materiales e incluye boquillas para instrumentación, respiraderos y otras conexiones.

La Camisa: Gestión Térmica

La camisa es una carcasa secundaria que envuelve el cuerpo principal del recipiente. Este es el principal mecanismo del reactor para el control de la temperatura.

Se hace circular un fluido calefactor o refrigerante (como vapor, agua o aceite térmico) a través del espacio entre la camisa y la pared del recipiente. Esto permite una gestión precisa de la energía de la reacción, lo cual es fundamental para controlar las velocidades de reacción y garantizar la calidad del producto, especialmente en procesos sensibles a la energía como la pirólisis.

El Sistema de Agitación: Asegurando la Uniformidad

El sistema de agitación consta del agitador y el dispositivo de transmisión. Su propósito es asegurar que el lote se mezcle a fondo.

El agitador, que puede tener varios diseños como paletas, turbinas o anclas, mueve físicamente el material dentro del recipiente. Esto promueve una distribución uniforme de la temperatura y asegura que los reactivos estén en contacto constante, previniendo puntos calientes localizados o gradientes de concentración.

El dispositivo de transmisión, generalmente un motor eléctrico y una caja de cambios, proporciona la potencia rotacional y el control de velocidad necesarios para accionar el agitador de manera efectiva.

El Sello del Eje: Integridad del Proceso y Seguridad

El dispositivo de sellado del eje es un componente crítico ubicado donde el eje del agitador entra en el recipiente del reactor. Su único propósito es evitar que el contenido del reactor se escape y evitar que entre aire.

Esto no es negociable para la seguridad cuando se trata de materiales inflamables, tóxicos o a alta presión. Un sello robusto garantiza tanto la protección ambiental como la integridad del proceso químico en sí.

Comprender las Compensaciones en el Diseño del Reactor

La selección de estos componentes no es universal. El diseño específico es una serie de compensaciones de ingeniería basadas en la química, las condiciones operativas y los requisitos de seguridad del proceso.

Material de Construcción

La elección del material para el recipiente y las piezas internas es primordial. El acero inoxidable es común para uso general, pero el acero vitrificado es necesario para procesos altamente corrosivos. Para temperaturas y presiones extremas, pueden ser necesarias aleaciones especializadas como Hastelloy.

Diseño del Agitador y Deflectores

El tipo de agitador afecta drásticamente la eficiencia de la mezcla. Un fluido de alta viscosidad requiere un agitador diferente (como un ancla) que un fluido de baja viscosidad, similar al agua (que podría usar una turbina). A menudo también se añaden deflectores internos a la pared del recipiente para evitar la formación de vórtices y mejorar la mezcla de arriba a abajo.

Tecnología de Sellado

Las glándulas de empaque simples pueden ser suficientes para aplicaciones de baja presión y no peligrosas. Sin embargo, la mayoría de los reactores modernos utilizan sellos mecánicos para una mejor fiabilidad. Para procesos donde no se puede tolerar absolutamente ninguna fuga (por ejemplo, química altamente tóxica o sensible al aire), se utiliza una unidad de accionamiento magnético para eliminar por completo la penetración del eje.

Tomando la Decisión Correcta para Su Proceso

La configuración ideal del reactor depende completamente del objetivo principal de su proceso químico.

- Si su enfoque principal es la síntesis a alta presión: Priorice un recipiente con paredes gruesas y un sello mecánico o magnético de alta integridad.

- Si su enfoque principal son las reacciones sensibles a la temperatura: El diseño de la camisa y la eficiencia del sistema de agitación son los factores más críticos para garantizar un control térmico preciso.

- Si su enfoque principal es el manejo de materiales corrosivos: El material de construcción, específicamente opciones como el revestimiento de vidrio o las aleaciones exóticas, es su decisión más importante.

- Si su enfoque principal es la mezcla simple en condiciones ambientales: Probablemente será suficiente un recipiente básico de acero inoxidable con un sello estándar y un agitador de hélice simple.

Al comprender cómo funcionan e interactúan estos componentes centrales, puede especificar un reactor que no sea solo un contenedor, sino una herramienta optimizada para su transformación química específica.

Tabla de Resumen:

| Componente | Función Principal | Consideraciones Clave |

|---|---|---|

| Recipiente y Tapa | Contención primaria de la reacción. | Material (p. ej., acero inoxidable, vitrificado); clasificación de presión/temperatura. |

| Camisa | Control de temperatura mediante fluido calefactor/refrigerante. | Crítico para gestionar la energía de la reacción y la seguridad. |

| Agitador | Asegura la uniformidad de la mezcla y la distribución de la temperatura. | El diseño (paleta, turbina, ancla) depende de la viscosidad del fluido. |

| Dispositivo de Transmisión | Proporciona potencia y control de velocidad para el agitador. | Especificaciones del motor y la caja de cambios para el par requerido. |

| Sello del Eje | Evita fugas y mantiene la integridad del proceso. | Elección de prensaestopas, sello mecánico o accionamiento magnético. |

¿Listo para especificar el reactor por lotes perfecto para los procesos químicos únicos de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos reactores adaptados para un control preciso de la temperatura, el manejo de materiales corrosivos y la garantía de la seguridad operativa. Nuestros expertos pueden ayudarle a seleccionar la configuración correcta, desde el material del recipiente hasta la tecnología de sellado, para optimizar sus reacciones de síntesis, mezcla o pirólisis.

Contáctenos hoy utilizando el formulario a continuación para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y seguridad de su laboratorio.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la función de los reactores de alta presión en la preparación de catalizadores semiconductores? Optimice sus heterouniones

- ¿Qué condiciones experimentales críticas proporciona un autoclave de alta presión? Optimizar la lixiviación de sulfuros mixtos

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.

- ¿Por qué los autoclaves de acero inoxidable son clave para la preparación de PCL-TPE? Dominando la Policondensación de Alto Vacío