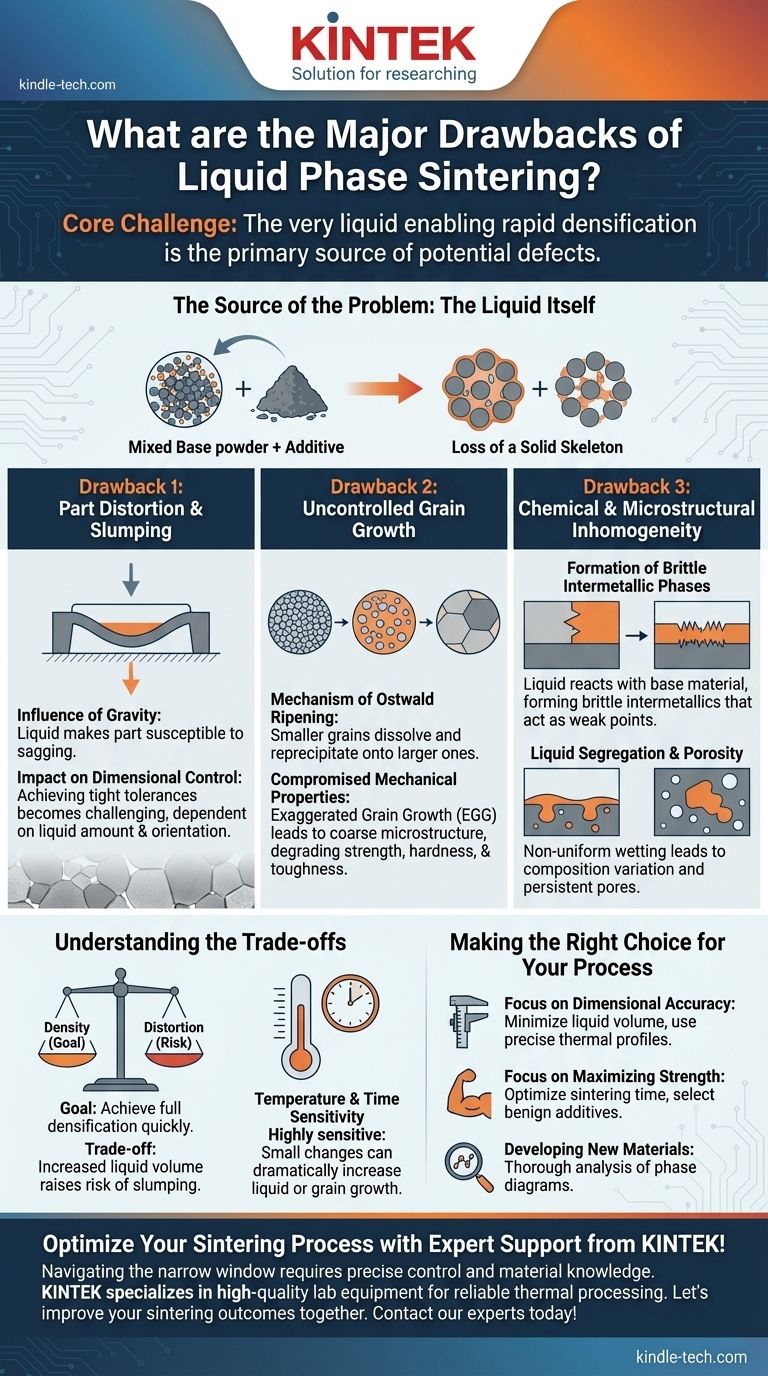

Aunque es muy eficaz para la densificación, el proceso de sinterización en fase líquida introduce riesgos significativos que no están presentes en los métodos de estado sólido. Los principales inconvenientes son el potencial de distorsión o hundimiento de la pieza, el crecimiento incontrolado del grano que degrada las propiedades mecánicas y las reacciones químicas que pueden formar fases frágiles e indeseables dentro del componente final.

El desafío central de la sinterización en fase líquida es que el mismo líquido que permite una rápida densificación es también la principal fuente de posibles defectos. El uso exitoso de este proceso depende completamente del control preciso de la cantidad, distribución y comportamiento de esta fase líquida.

La fuente del problema: el propio líquido

Para comprender los inconvenientes, primero debemos entender el mecanismo. La sinterización en fase líquida implica mezclar un polvo base con una pequeña cantidad de un aditivo que tiene un punto de fusión más bajo.

Cómo funciona la fase líquida

Cuando se calienta, este aditivo se derrite antes que el material primario, creando un líquido que moja las partículas sólidas. Este líquido une las partículas mediante acción capilar, llena los poros entre ellas y proporciona una vía rápida para la difusión atómica, lo que lleva a una rápida densificación a temperaturas más bajas que la sinterización en estado sólido.

La pérdida de un esqueleto sólido

El momento crítico ocurre cuando se forma el líquido. La estructura previamente rígida de partículas de polvo compactadas ahora está parcialmente soportada por un líquido. Esta pérdida de un esqueleto sólido y rígido es la causa principal de los principales inconvenientes.

Inconveniente 1: Distorsión y hundimiento de la pieza

El riesgo más inmediato en la sinterización en fase líquida es la pérdida de la forma del componente.

La influencia de la gravedad

Una vez que el líquido está presente, la pieza es susceptible a las fuerzas gravitacionales. Si se forma demasiado líquido o si las partículas sólidas no están dispuestas para proporcionar suficiente soporte, el componente puede ceder, hundirse o distorsionarse bajo su propio peso.

Impacto en el control dimensional

Esto hace que lograr tolerancias dimensionales ajustadas sea un desafío significativo. La forma final depende en gran medida de la cantidad precisa de líquido, las tasas de calentamiento e incluso la orientación de la pieza en el horno.

Inconveniente 2: Crecimiento incontrolado del grano

El líquido proporciona una vía de alta velocidad para el transporte de material, lo que puede conducir a cambios rápidos y a veces indeseables en la microestructura.

El mecanismo de maduración de Ostwald

Este proceso, conocido como maduración de Ostwald, hace que los granos más grandes crezcan a expensas de los granos más pequeños, que se disuelven en el líquido y se reprecipitan sobre los más grandes.

Propiedades mecánicas comprometidas

Si este proceso no se controla, puede conducir a un crecimiento exagerado del grano (EGG), donde algunos granos se vuelven anormalmente grandes. Esto crea una microestructura gruesa y no uniforme que puede degradar gravemente las propiedades mecánicas como la resistencia, la dureza y la tenacidad a la fractura.

Inconveniente 3: Inhomogeneidad química y microestructural

La interacción entre el aditivo líquido y el material base sólido es un proceso químico complejo que puede producir consecuencias no deseadas.

Formación de fases intermetálicas frágiles

El líquido puede reaccionar con las partículas sólidas para formar nuevas fases químicas, conocidas como intermetálicos. Estas fases suelen ser frágiles y pueden actuar como puntos débiles internos, comprometiendo la integridad de la pieza final. La selección cuidadosa del material basada en diagramas de fase es esencial para evitar esto.

Segregación de líquidos y porosidad

Si el líquido no "moja" uniformemente las partículas sólidas, puede acumularse en ciertas áreas, un fenómeno llamado segregación. Al enfriarse, estas acumulaciones se solidifican con una composición diferente a la del resto de la matriz. En otras áreas, el mal mojado puede dejar poros persistentes, frustrando el objetivo de una densificación completa.

Comprender las compensaciones

El éxito con la sinterización en fase líquida requiere navegar por una estrecha ventana de procesamiento y equilibrar factores contrapuestos.

Densidad vs. Distorsión

El objetivo es utilizar suficiente líquido para lograr una densificación completa rápidamente. Sin embargo, aumentar la fracción de volumen de líquido también aumenta el riesgo de hundimiento y distorsión. Esta es la compensación central del proceso.

Sensibilidad a la temperatura y al tiempo

El proceso es extremadamente sensible a la temperatura y al tiempo. Una temperatura ligeramente más alta o un tiempo de mantenimiento más prolongado pueden aumentar drásticamente la cantidad de líquido o la extensión del crecimiento del grano, convirtiendo un proceso exitoso en uno fallido.

La compatibilidad de materiales no es negociable

La elección del aditivo formador de líquido es crítica. Debe fundirse a la temperatura adecuada, mojar las partículas sólidas de manera efectiva y, lo más importante, no formar fases frágiles al reaccionar con el material base.

Tomar la decisión correcta para su proceso

Debe evaluar estos inconvenientes en el contexto de su material específico y los requisitos de rendimiento.

- Si su enfoque principal es la precisión dimensional: Priorice la minimización de la fracción de volumen de líquido y la implementación de perfiles térmicos precisos y repetibles para evitar el hundimiento.

- Si su enfoque principal es maximizar la resistencia mecánica: Concéntrese en prevenir el crecimiento exagerado del grano optimizando el tiempo de sinterización y seleccionando cuidadosamente aditivos conocidos por tener interacciones benignas con el material base.

- Si está desarrollando un nuevo sistema de materiales: Su primer paso debe ser un análisis exhaustivo de los diagramas de fase relevantes para predecir y evitar la formación de compuestos intermetálicos frágiles.

Al comprender estos posibles inconvenientes, puede controlar estratégicamente la fase líquida para aprovechar sus beneficios mientras mitiga sus riesgos inherentes.

Tabla resumen:

| Inconveniente | Causa principal | Impacto clave |

|---|---|---|

| Distorsión/Hundimiento de la pieza | Pérdida del esqueleto sólido rígido debido a la formación de líquido | Pobre control dimensional y tolerancias |

| Crecimiento incontrolado del grano | Maduración de Ostwald facilitada por la fase líquida | Resistencia, dureza y tenacidad degradadas |

| Inhomogeneidad química | Reacción entre el aditivo líquido y el material base | Formación de fases intermetálicas frágiles |

¡Optimice su proceso de sinterización con el apoyo experto de KINTEK!

La sinterización en fase líquida es una técnica potente pero compleja. Navegar por la estrecha ventana de procesamiento entre lograr una densificación completa y evitar defectos como el hundimiento o el crecimiento del grano requiere un control preciso y un profundo conocimiento de los materiales. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para un procesamiento térmico confiable. Nuestra experiencia puede ayudarle a seleccionar los materiales adecuados y a ajustar sus parámetros para mitigar estos riesgos y lograr resultados consistentes y de alto rendimiento.

Mejoremos juntos sus resultados de sinterización. ¡Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS