En esencia, las cerámicas dentales modernas son principalmente vitrocerámicas, materiales avanzados diseñados tanto para la belleza como para la durabilidad. Las dos categorías más prominentes utilizadas para restauraciones como coronas y puentes son las cerámicas a base de leucita y las cerámicas a base de disilicato de litio. La selección entre ellas depende de las demandas clínicas específicas de resistencia y estética.

El desafío central en las restauraciones dentales es equilibrar la resistencia con la apariencia. El tipo de cerámica elegido es, por lo tanto, una decisión deliberada basada en la ubicación del diente, las fuerzas de mordida que debe soportar y el objetivo estético del procedimiento.

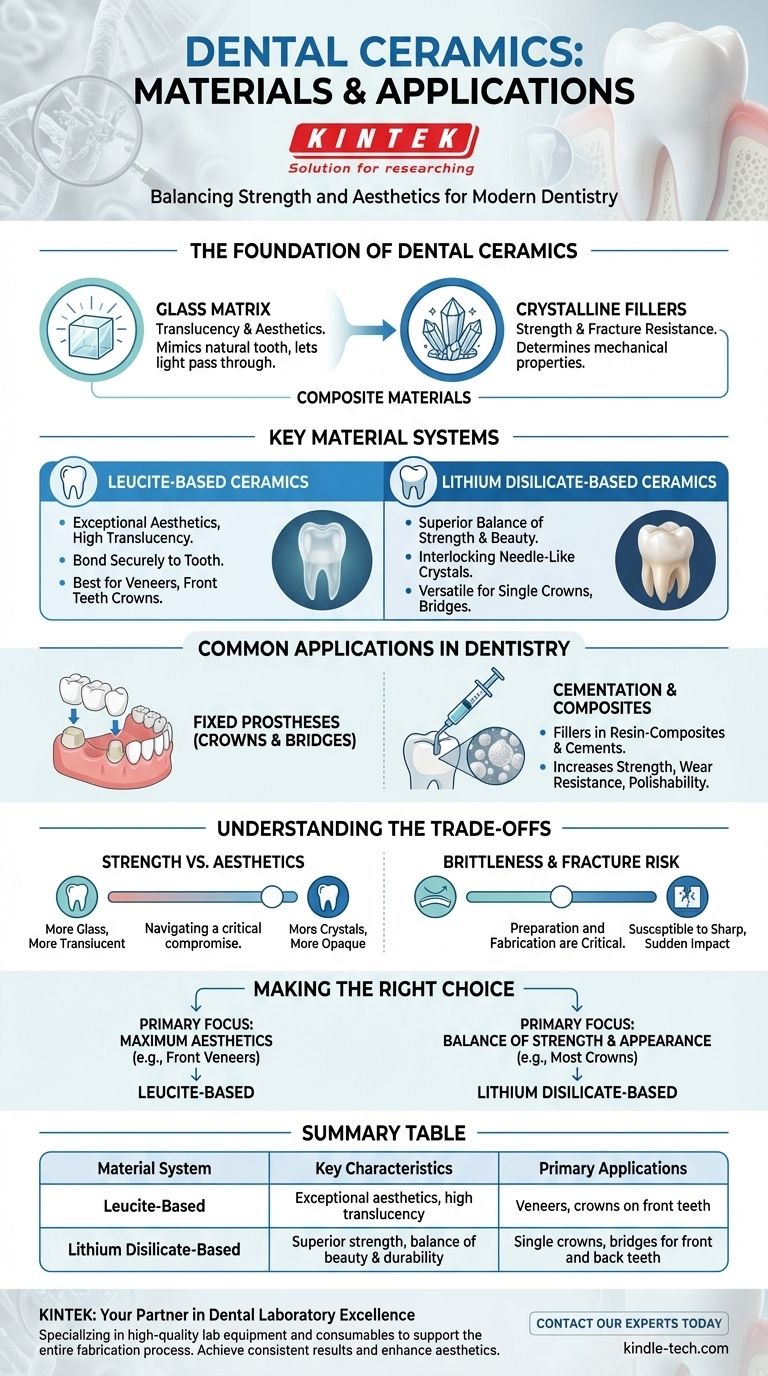

La base de las cerámicas dentales

Las cerámicas dentales son materiales compuestos, lo que significa que son una mezcla de diferentes componentes. Sus propiedades únicas provienen de la proporción precisa de una matriz de vidrio con rellenos cristalinos.

La matriz de vidrio

El componente vítreo proporciona la translucidez y las cualidades estéticas del material. Permite que la luz pase a través de la restauración, imitando la apariencia de un diente natural.

Los rellenos cristalinos

Los cristales se dispersan dentro del vidrio para proporcionar resistencia y resistencia a la fractura. El tipo, tamaño y cantidad de estos cristales determinan fundamentalmente las propiedades mecánicas del material.

Sistemas clave de materiales cerámicos

Los dos sistemas mencionados en su consulta representan diferentes enfoques para equilibrar la proporción de vidrio a cristal para un rendimiento óptimo.

Cerámicas a base de leucita

La leucita es un tipo de cristal incorporado en una matriz de vidrio. Estas cerámicas son reconocidas por su estética excepcional y su capacidad para unirse de forma segura a la estructura dental.

Son una excelente opción para restauraciones donde la apariencia es la principal preocupación, como carillas o coronas en los dientes frontales.

Cerámicas a base de disilicato de litio

Este material contiene una alta concentración de cristales de disilicato de litio en forma de aguja, que se entrelazan para crear una estructura notablemente fuerte y duradera.

El disilicato de litio ofrece un equilibrio superior entre resistencia y belleza, lo que lo convierte en una opción versátil y popular para coronas individuales y puentes en casi cualquier parte de la boca.

Aplicaciones comunes en odontología

Estos materiales avanzados no solo se utilizan para coronas; son parte integral de varios aspectos de la odontología restauradora moderna.

Prótesis fijas (Coronas y puentes)

Esta es la aplicación más común. Una corona hecha de disilicato de litio, por ejemplo, puede soportar fuerzas de masticación significativas y al mismo tiempo lucir natural.

Cementación y compuestos

Las partículas cerámicas se utilizan a menudo como rellenos en materiales de relleno de resina compuesta y cementos dentales. Estas partículas aumentan la resistencia, la resistencia al desgaste y la capacidad de pulido de la restauración final.

Comprendiendo las compensaciones

Ningún material es perfecto para cada situación. La elección de una cerámica dental siempre implica navegar por una compensación crítica.

Resistencia vs. Estética

El compromiso fundamental es entre la resistencia mecánica y la apariencia visual. Aumentar el contenido cristalino hace que una cerámica sea más fuerte, pero a menudo más opaca, reduciendo su translucidez natural.

Una cerámica altamente estética y rica en vidrio puede no ser adecuada para un molar que soporta una inmensa fuerza de mordida. Por el contrario, los materiales más fuertes pueden no ser la primera opción para un diente frontal muy visible.

Fragilidad y riesgo de fractura

Aunque fuertes, todas las cerámicas son materiales frágiles. Esto significa que son más susceptibles a fracturarse bajo un impacto agudo y repentino en comparación con los metales.

La preparación del diente por parte del dentista y la fabricación precisa de la restauración son fundamentales para minimizar los puntos de tensión y asegurar el éxito a largo plazo.

Tomar la decisión correcta para su objetivo

La selección de una cerámica dental es una decisión clínica adaptada a las necesidades únicas de cada paciente y diente.

- Si su enfoque principal es la máxima estética (por ejemplo, carillas de dientes frontales): Una cerámica de vidrio a base de leucita u otra de alta translucidez suele ser la opción ideal.

- Si su enfoque principal es un equilibrio entre resistencia y apariencia (por ejemplo, la mayoría de las coronas): Una cerámica a base de disilicato de litio proporciona una solución robusta y hermosa tanto para los dientes frontales como para los posteriores.

En última instancia, los avances en estos materiales permiten a los profesionales dentales restaurar la función y crear sonrisas hermosas y duraderas.

Tabla resumen:

| Sistema de Material | Características Clave | Aplicaciones Principales |

|---|---|---|

| A base de leucita | Estética excepcional, alta translucidez | Carillas, coronas en dientes frontales |

| A base de disilicato de litio | Resistencia superior, equilibrio entre belleza y durabilidad | Coronas individuales, puentes para dientes frontales y posteriores |

KINTEK: Su socio en la excelencia del laboratorio dental

Elegir el material cerámico adecuado es fundamental para crear restauraciones dentales duraderas y estéticamente perfectas. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades precisas de los laboratorios dentales. Nuestros productos respaldan todo el proceso de fabricación, asegurando que logre resultados óptimos con materiales como las cerámicas de leucita y disilicato de litio.

Le ayudamos a:

- Lograr resultados consistentes y de alta resistencia con equipos de procesamiento confiables.

- Mejorar los resultados estéticos con herramientas y consumibles de precisión.

- Optimizar su flujo de trabajo para coronas, puentes y carillas.

¿Listo para elevar sus restauraciones dentales? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer las necesidades específicas de su laboratorio e impulsar su éxito.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Pasador de posicionamiento cerámico de alúmina avanzada (Al₂O₃) con chaflán recto para aplicaciones de precisión

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

La gente también pregunta

- ¿Qué son los materiales cerámicos dentales? Su guía para restauraciones fuertes y de aspecto natural

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la estructura y las propiedades de las cerámicas dentales? Dominando la ciencia detrás de las restauraciones estéticas y duraderas

- ¿Cuál es la temperatura de la cerámica dental? Dominando el proceso de cocción para restauraciones perfectas

- ¿Cuál es la contracción de la zirconia durante la sinterización? Dominando el cambio dimensional del 20-25%

- ¿Qué factores determinan la maduración de la porcelana dental durante el horneado? Domina la relación tiempo-temperatura

- ¿Cuál es la temperatura del horno de desencerado? Domina el ciclo multietapa para obtener piezas fundidas impecables

- ¿Cuál es el modo de fallo más comúnmente asociado con los implantes dentales cerámicos? Comprendiendo el riesgo de fractura