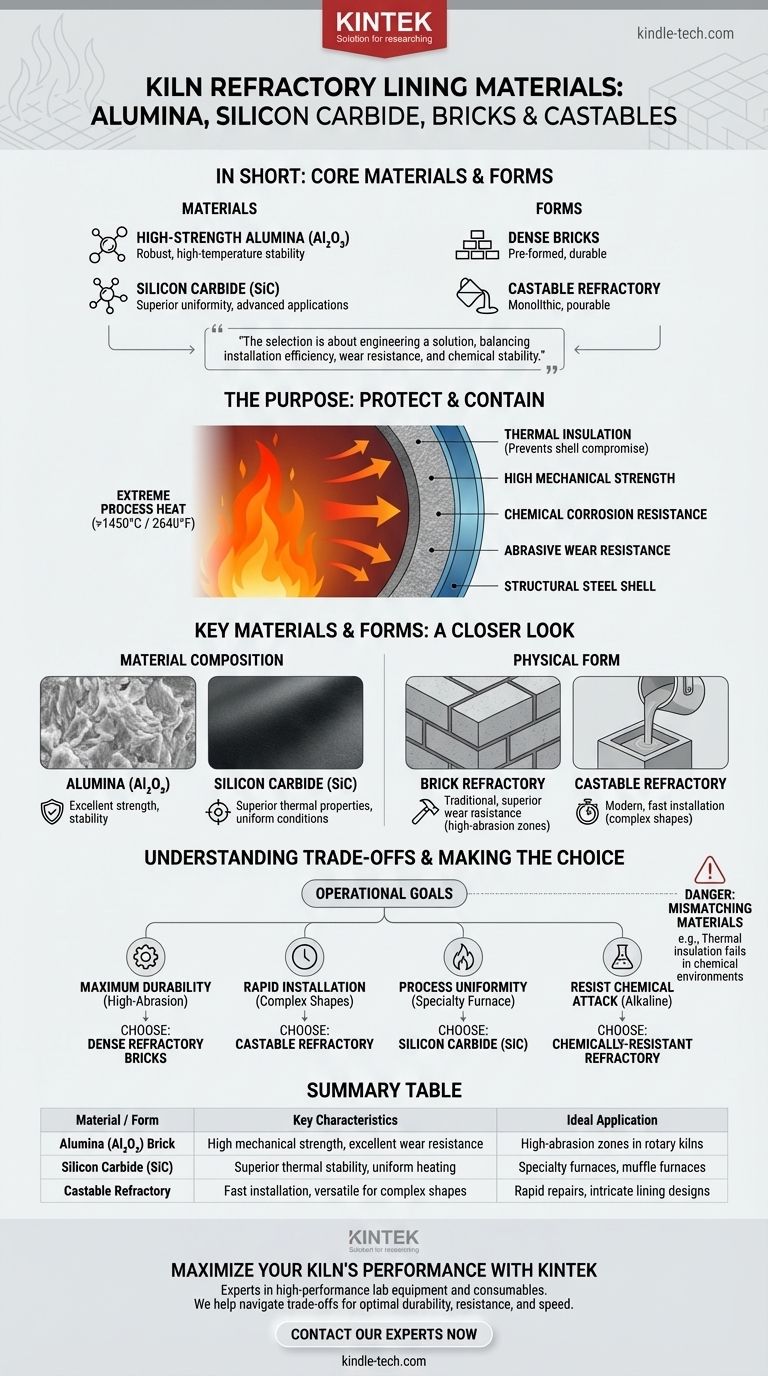

En resumen, los revestimientos refractarios de los hornos se fabrican principalmente con cerámicas de alto rendimiento como la alúmina de alta resistencia (Al₂O₃) y el carburo de silicio (SiC). Estos materiales se suministran en dos formas principales: ladrillos densos y preformados o un material monolítico vertible conocido como refractario moldeable. La elección final depende completamente de las demandas térmicas, químicas y mecánicas específicas del entorno operativo del horno.

La selección de un material refractario no consiste en encontrar un único material "mejor", sino en diseñar una solución. La elección entre alúmina o carburo de silicio, en forma de ladrillo o moldeable, es una compensación crítica entre la eficiencia de la instalación, la resistencia al desgaste y la estabilidad química para un proceso industrial específico.

El propósito de un revestimiento refractario

El revestimiento refractario de un horno es la interfaz crítica entre el calor extremo del proceso y la carcasa estructural de acero. Su trabajo principal es contener el calor y proteger el equipo del daño térmico, químico y mecánico.

Protección de la estructura del horno

La función más fundamental del revestimiento es el aislamiento térmico. Evita que las altas temperaturas internas, que pueden superar los 1450 °C (2640 °F) en aplicaciones como la producción de cemento, comprometan la integridad estructural de la carcasa exterior del horno.

Resistencia al entorno del proceso

El revestimiento debe soportar un entorno hostil. Esto requiere materiales con un conjunto específico de propiedades, incluida una alta resistencia mecánica, resistencia a la corrosión química y la capacidad de soportar el desgaste por abrasión de los materiales que se están procesando.

Materiales y formas clave

Los materiales y la forma que adoptan se eligen para satisfacer las demandas específicas del horno. Las opciones más comunes se basan en la alúmina y el carburo de silicio, entregados como ladrillos o como una mezcla moldeable.

Composición del material: Alúmina frente a carburo de silicio

La alúmina de alta resistencia (Al₂O₃) es un material refractario robusto y ampliamente utilizado. Proporciona una excelente resistencia y estabilidad a altas temperaturas, lo que la convierte en una opción fiable para muchas aplicaciones.

El carburo de silicio (SiC) se considera un material más avanzado. Sus propiedades superiores ayudan a garantizar condiciones de proceso altamente precisas y uniformes, lo cual es fundamental en aplicaciones especializadas como los hornos mufla.

Forma física: Ladrillo frente a moldeable

El ladrillo refractario es la solución tradicional. Estos ladrillos precalcinados son excepcionalmente duraderos y ofrecen una resistencia al desgaste superior, lo que los hace ideales para zonas donde el horno procesa materiales altamente abrasivos.

El refractario moldeable es una alternativa más moderna y versátil. Es un material seco que se mezcla con agua y luego se vierte o proyecta en su lugar, similar al hormigón. Esto hace que la instalación sea significativamente más rápida y fácil que colocar ladrillos individuales.

Comprender las compensaciones

Elegir el refractario adecuado es un ejercicio para equilibrar prioridades contrapuestas. Ninguna solución única es perfecta para cada parte de un horno o cada tipo de proceso.

Velocidad de instalación frente a resistencia al desgaste

La compensación más significativa es entre los revestimientos moldeables y los de ladrillo.

Los refractarios moldeables ofrecen una instalación más rápida y menos intensiva en mano de obra. Sin embargo, para una composición química similar, es posible que no ofrezcan el mismo nivel de resistencia al desgaste que un ladrillo denso y precalcinado.

Los ladrillos refractarios, aunque requieren más mano de obra para su instalación, proporcionan la máxima densidad y resistencia a la abrasión. Son la opción preferida para zonas de alto desgaste en hornos rotatorios que manejan materiales abrasivos.

El peligro de la falta de correspondencia de materiales

Los materiales refractarios no son intercambiables. Un material diseñado para el aislamiento térmico puede fallar catastróficamente en un entorno químicamente agresivo.

Por ejemplo, los ladrillos de aislamiento térmico estándar y la fibra refractaria no se pueden utilizar en entornos con erosión química a alta temperatura, como un horno rotatorio de cemento. El entorno alcalino degradaría rápidamente estos materiales, lo que provocaría el fallo del revestimiento.

Tomar la decisión correcta para su aplicación

Su selección debe guiarse por una comprensión clara de las condiciones operativas de su horno y sus objetivos operativos principales.

- Si su enfoque principal es la máxima durabilidad en una zona de alta abrasión: Los ladrillos refractarios densos son la opción más fiable.

- Si su enfoque principal es la instalación rápida o el revestimiento de una forma compleja: El refractario moldeable ofrece ventajas significativas en tiempo y mano de obra.

- Si su enfoque principal es la uniformidad y el control del proceso en un horno especializado: Los materiales avanzados como el carburo de silicio (SiC) proporcionan la estabilidad necesaria.

- Si su enfoque principal es resistir el ataque químico de materiales alcalinos: Debe seleccionar un refractario específico y químicamente resistente y evitar los materiales de aislamiento estándar.

En última instancia, seleccionar el revestimiento refractario correcto es una decisión fundamental que afecta directamente la eficiencia, la vida útil y la seguridad operativa de su horno.

Tabla de resumen:

| Material / Forma | Características clave | Aplicación ideal |

|---|---|---|

| Ladrillo de alúmina (Al₂O₃) | Alta resistencia mecánica, excelente resistencia al desgaste | Zonas de alta abrasión en hornos rotatorios |

| Carburo de silicio (SiC) | Estabilidad térmica superior, calentamiento uniforme | Hornos especializados, hornos mufla |

| Refractario moldeable | Instalación rápida, versátil para formas complejas | Reparaciones rápidas, diseños de revestimiento intrincados |

Maximice el rendimiento y la vida útil de su horno con la solución refractaria adecuada.

Elegir el revestimiento correcto es fundamental para la eficiencia operativa y la seguridad. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles de alto rendimiento, incluidos materiales refractarios para hornos de laboratorio e industriales exigentes. Podemos ayudarle a navegar por las compensaciones entre la alúmina y el carburo de silicio, las formas de ladrillo y moldeable, para encontrar el equilibrio óptimo entre durabilidad, resistencia química y velocidad de instalación para su proceso específico.

Contáctenos hoy para discutir los requisitos de su horno y obtener una recomendación personalizada. Permita que KINTEK sea su socio para lograr resultados superiores en el procesamiento térmico.

Contacte a Nuestros Expertos Ahora

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Cuál es la diferencia entre la gasificación y la pirólisis de biocarbón? Descubra el proceso térmico adecuado para su biomasa

- ¿Qué es la reacción de pirólisis de la biomasa? Una guía para convertir residuos en biocarbón, bioaceite y gas de síntesis valiosos

- ¿Cuál es el rango de temperatura de un horno rotatorio? Una guía para perfiles térmicos personalizados

- ¿Qué es la pirólisis por microondas? Una solución más rápida y eficiente para convertir residuos en valor

- ¿Cuáles son las condiciones operativas de la pirólisis? Domine el calor, el reactor y la materia prima para obtener resultados óptimos

- ¿Cuáles son las desventajas de los lechos fluidizados? Comprendiendo las compensaciones de los reactores de alto rendimiento

- ¿Qué es un horno continuo en el tratamiento térmico? Logre un tratamiento térmico consistente y de alto volumen

- ¿Cuáles son las características esenciales del proceso de pirólisis rápida? Maximizar el rendimiento de bio-aceite a partir de biomasa