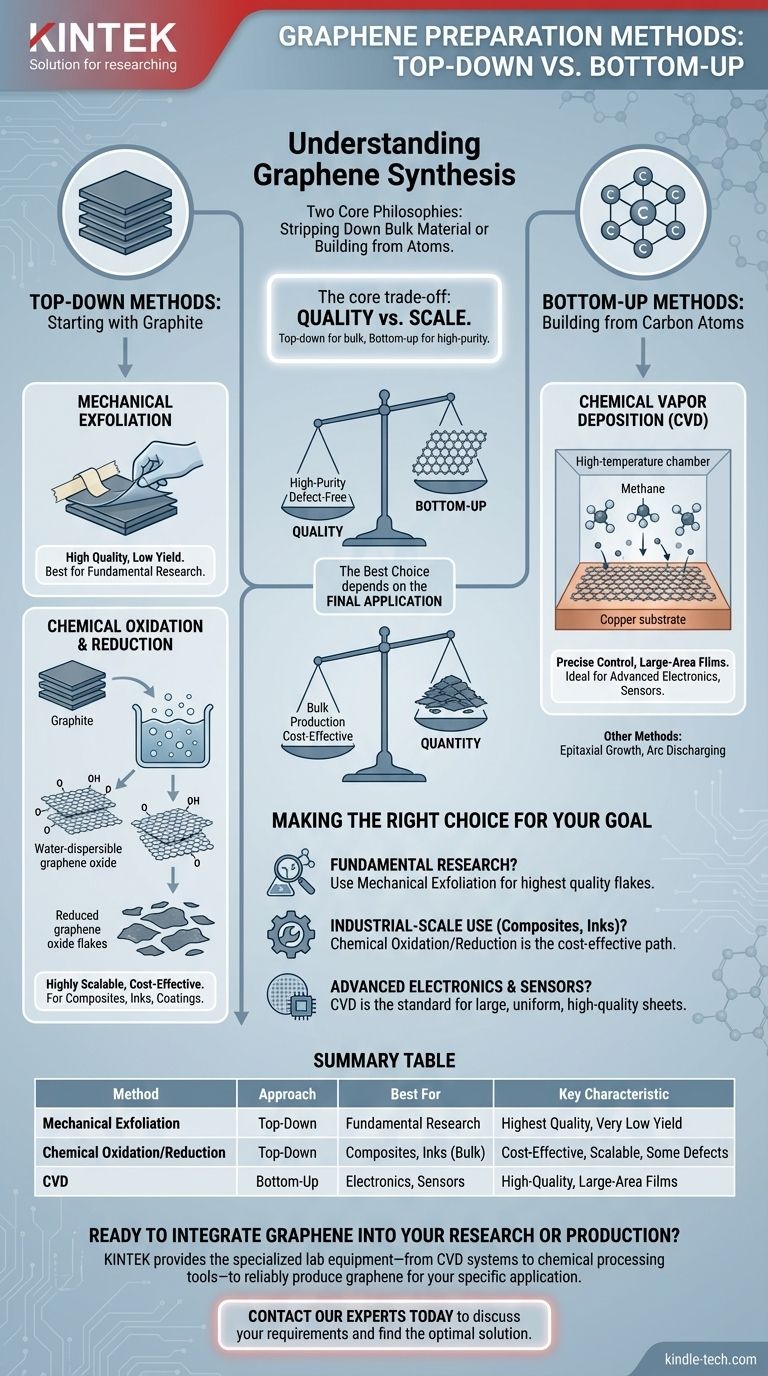

En esencia, la preparación del grafeno implica dos enfoques distintos. Estos métodos se clasifican como de arriba hacia abajo, donde el grafeno se deriva del grafito a granel, o de abajo hacia arriba, donde se construye átomo por átomo a partir de fuentes de carbono. Cada categoría contiene varias técnicas específicas adaptadas a diferentes aplicaciones, escalas y requisitos de calidad.

La decisión central en la síntesis de grafeno es una compensación entre calidad y escala. Los métodos de arriba hacia abajo son excelentes para producir grandes cantidades de escamas de grafeno para aplicaciones a granel, mientras que los métodos de abajo hacia arriba son superiores para crear láminas de grafeno continuas y de alta pureza necesarias para la electrónica avanzada.

Las dos filosofías centrales de la síntesis de grafeno

Comprender la diferencia fundamental entre empezar grande (de arriba hacia abajo) y empezar pequeño (de abajo hacia arriba) es el primer paso para navegar por la producción de grafeno.

Métodos de arriba hacia abajo: Empezar con grafito

El enfoque de arriba hacia abajo es conceptualmente simple: se comienza con grafito, que es esencialmente una pila de innumerables capas de grafeno, y se encuentra una manera de separar esas capas.

Estos métodos a menudo son adecuados para producir grandes volúmenes de escamas de grafeno, que luego pueden dispersarse en otros materiales.

Los ejemplos incluyen la exfoliación mecánica y la oxidación-reducción química.

Métodos de abajo hacia arriba: Construir a partir de átomos de carbono

El enfoque de abajo hacia arriba implica ensamblar la red de grafeno a partir de átomos de carbono individuales o moléculas pequeñas.

Este método ofrece un control preciso sobre la estructura y la calidad del producto final, lo que lo hace ideal para crear láminas uniformes y de alto rendimiento.

El ejemplo más destacado es la Deposición Química de Vapor (CVD), pero otros incluyen el crecimiento epitaxial y la descarga de arco.

Una mirada más profunda a los métodos clave de producción

Aunque existen muchas variaciones, algunas técnicas clave dominan tanto la investigación como la producción industrial. Cada una sirve para un propósito distinto.

Exfoliación mecánica (De arriba hacia abajo)

Este es el método original utilizado para aislar el grafeno por primera vez, famoso por usar cinta adhesiva para despegar capas de un trozo de grafito.

Produce escamas de grafeno prístinas y de calidad extremadamente alta. Sin embargo, el proceso requiere mucha mano de obra y produce cantidades muy pequeñas, lo que lo hace inadecuado para cualquier cosa que no sea investigación fundamental de laboratorio.

Oxidación y reducción química (De arriba hacia abajo)

Este es un método altamente escalable para la producción a granel. Primero, el grafito se trata con agentes oxidantes fuertes para producir óxido de grafeno (GO), que separa las capas y las hace dispersables en agua.

Este GO se "reduce" luego química o térmicamente para eliminar los grupos de oxígeno y restaurar la estructura del grafeno. Este método es rentable para producir grandes cantidades de escamas de grafeno para su uso en compuestos, tintas y recubrimientos.

Deposición Química de Vapor (CVD) (De abajo hacia arriba)

La CVD es el método líder para producir películas de grafeno de gran área y alta calidad, especialmente para la electrónica.

El proceso implica introducir un gas que contiene carbono (como metano) en una cámara de alta temperatura (800–1050 °C) que contiene un sustrato metálico, típicamente una lámina de cobre o níquel.

A bajas presiones, el gas se descompone y los átomos de carbono se depositan en la superficie del metal, autoorganizando una capa continua de grafeno de un solo átomo de espesor. Este método se ha desarrollado para la producción a escala de obleas.

Comprender las compensaciones

Ningún método es universalmente superior; la mejor opción está dictada enteramente por la aplicación final y sus requisitos específicos.

Calidad frente a cantidad

La exfoliación mecánica produce la más alta calidad electrónica, pero genera cantidades minúsculas.

La oxidación química proporciona una cantidad enorme, pero el grafeno resultante a menudo contiene defectos estructurales y oxígeno residual, lo que puede comprometer sus propiedades.

La CVD ofrece un equilibrio potente, produciendo grandes áreas de grafeno de alta calidad, aunque transferirlo desde su sustrato de crecimiento puede introducir impurezas o roturas.

Escalabilidad y coste

Los métodos químicos son los más escalables y rentables para la producción de polvo a granel. El equipo requerido es relativamente común en el procesamiento químico.

La CVD es el método más escalable para producir láminas grandes y continuas. Sin embargo, requiere equipo de vacío especializado de alta temperatura, lo que hace que la inversión de capital inicial sea significativa.

La importancia de la aplicación final

La pureza y estructura requeridas del grafeno están dictadas por el objetivo.

La electrónica avanzada requiere una red casi perfecta y libre de defectos, lo que convierte a la CVD en el estándar de la industria. Los compuestos o las tintas conductoras pueden tolerar un mayor nivel de defectos, lo que convierte al grafeno derivado químicamente en una opción práctica y económica.

Tomar la decisión correcta para su objetivo

Su aplicación determina la ruta de síntesis correcta.

- Si su enfoque principal es la investigación fundamental o la creación de prototipos de dispositivos electrónicos novedosos: La exfoliación mecánica proporciona las escamas de mayor calidad para el descubrimiento inicial.

- Si su enfoque principal es el uso a escala industrial en compuestos, recubrimientos o tintas conductoras: La oxidación y reducción química es la ruta más rentable para producir cantidades a granel.

- Si su enfoque principal es crear películas a escala de oblea para electrónica avanzada y sensores: La Deposición Química de Vapor (CVD) es el método establecido para producir láminas grandes, de alta calidad y uniformes.

Elegir el método de síntesis correcto es el primer y más crítico paso para aprovechar el poder del grafeno para una tarea específica.

Tabla de resumen:

| Método | Enfoque | Mejor para | Característica clave |

|---|---|---|---|

| Exfoliación mecánica | De arriba hacia abajo | Investigación fundamental | Calidad más alta, rendimiento muy bajo |

| Oxidación/Reducción química | De arriba hacia abajo | Compuestos, Tintas (A granel) | Rentable, escalable, algunos defectos |

| Deposición Química de Vapor (CVD) | De abajo hacia arriba | Electrónica, Sensores | Películas de gran área y alta calidad |

¿Listo para integrar el grafeno en su investigación o producción?

El método de síntesis correcto es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles —desde sistemas CVD hasta herramientas de procesamiento químico— necesarios para producir grafeno de manera confiable para su aplicación específica, ya sea que se centre en electrónica de alta pureza o en materiales compuestos escalables.

Contacte con nuestros expertos hoy mismo para discutir sus requisitos y encontrar la solución óptima para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Para qué se utiliza la CVD? Descubra películas delgadas de alta pureza para fabricación avanzada

- ¿Qué es el método de deposición física de vapor (PVD) en el crecimiento de cristales? Una guía para películas delgadas de alta pureza

- ¿Por qué es necesario un sistema de guía de ondas de vacío para plasma de gran área en CVD de MW-SWP? Superar los límites de escalado estructural

- ¿Cuál es el rango de temperatura para LPCVD? Una guía de parámetros de proceso por material

- ¿Cuáles son las desventajas de la deposición química de vapor? Limitaciones clave a considerar

- ¿Cuál es el mecanismo de la pulverización catódica de CC? Una guía paso a paso para la deposición de películas delgadas

- ¿Por qué se utiliza argón en el proceso de pulverización catódica? El equilibrio perfecto entre física y economía