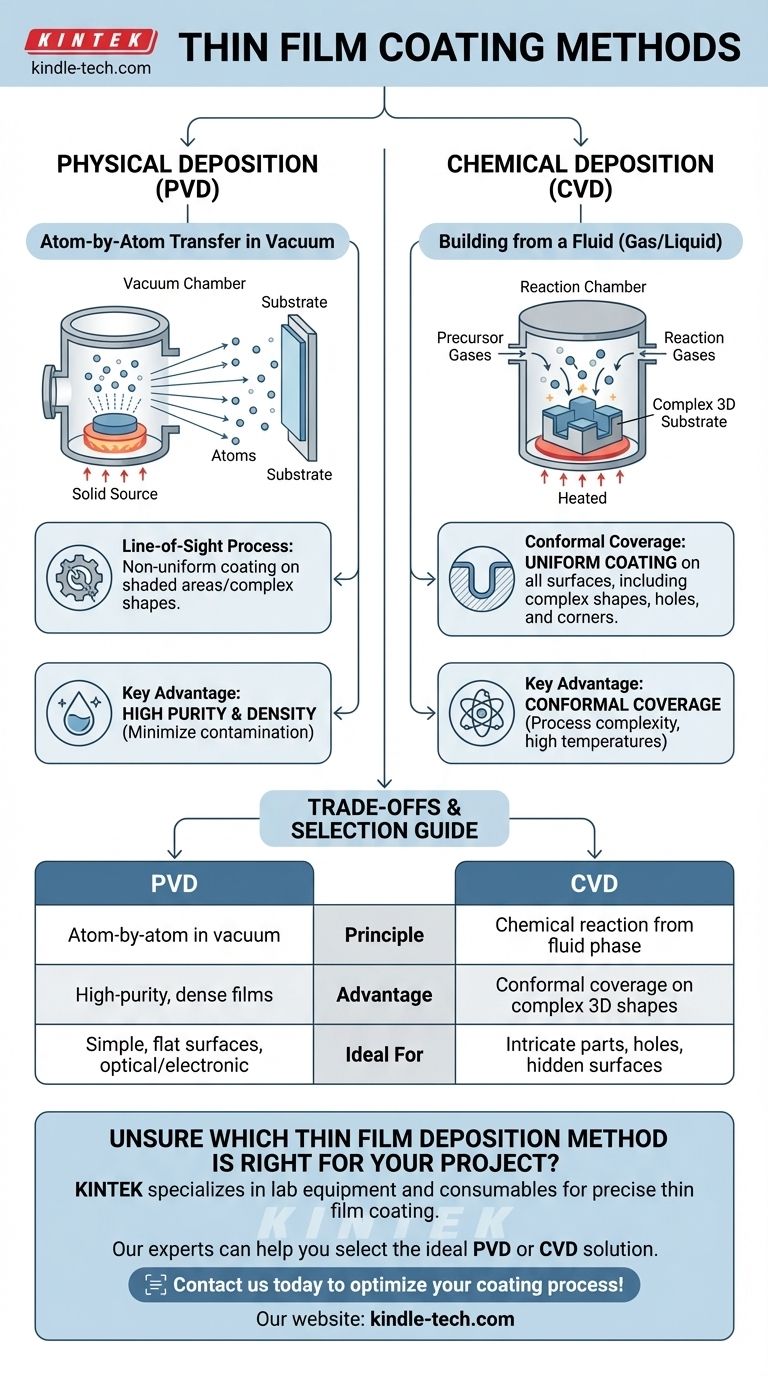

En esencia, existen dos métodos principales para aplicar recubrimientos de películas delgadas: Deposición Física y Deposición Química. Los métodos físicos transfieren material a una superficie (el sustrato) a través de medios mecánicos o termodinámicos en vacío, mientras que los métodos químicos utilizan una reacción química basada en fluidos para hacer crecer la película directamente sobre la superficie del sustrato.

La elección fundamental entre los métodos de recubrimiento es estratégica. No se trata de cuál es "mejor", sino de qué proceso se alinea con la geometría de su pieza y las propiedades específicas que necesita que posea la película final.

Comprendiendo la Deposición Física

La Deposición Física, a menudo llamada Deposición Física de Vapor (PVD), abarca una familia de procesos que crean una película depositando átomos o moléculas de una fase de vapor sobre un sustrato.

El Principio Fundamental: Átomo por Átomo

En PVD, un material fuente sólido (como un metal o una cerámica) se convierte en un vapor gaseoso dentro de una cámara de vacío de baja presión. Este vapor luego viaja y se condensa sobre el sustrato más frío, construyendo la película delgada átomo por átomo.

El proceso es puramente físico; la composición química del material no cambia durante la transferencia de la fuente al sustrato.

Un Proceso de "Línea de Visión"

Una característica definitoria del PVD es que es una técnica de "línea de visión". Los átomos vaporizados viajan en una línea relativamente recta desde la fuente hasta el sustrato.

Esto significa que las superficies que miran directamente al material fuente reciben un recubrimiento grueso y denso, mientras que las superficies que están sombreadas o en ángulo reciben un recubrimiento mucho más delgado, o ninguno en absoluto.

Explorando la Deposición Química

Los métodos de Deposición Química utilizan reacciones químicas controladas para sintetizar una película directamente sobre la superficie del sustrato, típicamente a partir de gases precursores o una solución líquida.

El Principio Fundamental: Construyendo a partir de un Fluido

En un proceso típico de Deposición Química, como la Deposición Química de Vapor (CVD), el sustrato se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles.

Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando una película sólida del material deseado. Otros métodos implican sumergir el sustrato en un baño de fluido químico.

La Cobertura Conforme es Clave

La ventaja más significativa de los métodos químicos es su capacidad para producir un recubrimiento conforme.

Debido a que los gases o líquidos precursores rodean todo el sustrato, la película crece uniformemente en todas las superficies, incluidas formas 3D complejas, esquinas afiladas e incluso el interior de pequeños orificios. Esto es algo que los métodos PVD tienen dificultades para lograr.

Comprendiendo las Ventajas y Desventajas

Elegir el método correcto requiere comprender las compensaciones inherentes de cada enfoque. Esta decisión impacta directamente el rendimiento, el costo y la aplicabilidad de la película.

Deposición Física: Pureza vs. Cobertura

Los procesos PVD sobresalen en la creación de películas de altísima pureza y densidad, ya que el ambiente de vacío minimiza la contaminación. Esto lo hace ideal para aplicaciones ópticas y electrónicas.

Sin embargo, su naturaleza de línea de visión lo hace inadecuado para recubrir uniformemente geometrías complejas y no planas.

Deposición Química: Conformidad vs. Complejidad

La principal fortaleza de la Deposición Química es su capacidad inigualable para crear recubrimientos uniformes y conformes en piezas intrincadas.

La desventaja suele ser la complejidad del proceso. Estos métodos pueden requerir altas temperaturas que no todos los sustratos pueden soportar, y los subproductos de las reacciones químicas a veces pueden incorporarse a la película como impurezas.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación para las propiedades de la película y la geometría del componente deben dictar su elección del método de deposición.

- Si su enfoque principal es recubrir una superficie simple y plana con un material de alta pureza: La Deposición Física de Vapor (PVD) es el método más directo y efectivo.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo con características intrincadas: La Deposición Química (como CVD) es el enfoque necesario debido a su naturaleza conforme.

- Si su enfoque principal es proteger un componente de la corrosión o el desgaste: Ambos métodos son viables, pero la elección dependerá de si la geometría de la pieza requiere la cobertura conforme de la Deposición Química.

Seleccionar el proceso de recubrimiento adecuado comienza con una comprensión clara de su objetivo final.

Tabla Resumen:

| Método | Principio Clave | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia átomo por átomo en vacío | Películas densas y de alta pureza | Superficies simples y planas; aplicaciones ópticas/electrónicas |

| Deposición Química de Vapor (CVD) | Reacción química a partir de una fase fluida | Cobertura conforme en formas 3D complejas | Piezas intrincadas con orificios, esquinas y superficies ocultas |

¿No está seguro de qué método de deposición de película delgada es el adecuado para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles para recubrimientos de películas delgadas precisos. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para lograr las propiedades de película específicas —ya sea por pureza, conformabilidad o durabilidad— que su laboratorio requiere.

¡Contáctenos hoy para discutir su aplicación y optimizar su proceso de recubrimiento!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad